Frenado regenerativo en ejes motorizados

Colaboración de Editores de DigiKey de América del Norte

2020-09-02

En la maquinaria de automatización industrial, el frenado regenerativo es una técnica que emplea las estructuras y la energía existentes de los motores eléctricos (y sus accionamientos) junto con subcomponentes dedicados a frenar, detener y reactivar los ejes. Las técnicas de frenado regenerativo proporcionan alternativas altamente controlables y energéticamente eficientes (por no decir compactas) a los embragues y frenos de fricción. En resumen, los circuitos implicados en el frenado regenerativo convierten la energía mecánica dinámica del rotor giratorio del motor y de cualquier carga adjunta en energía eléctrica. Este último se alimenta de nuevo en la línea de energía para otro uso o disipación.

Al usarse por primera vez en aplicaciones automovilísticas a principios del siglo XX y en aplicaciones ferroviarias en el decenio de 1930, la recuperación de energía motriz se denominó por primera vez regeneración con los primeros vehículos híbridos de pasajeros, en los que la energía de frenado se carga en las baterías integradas. Las aplicaciones industriales de frenado regenerativo de hoy en día (y las variaciones de diseño) abundan.

Figura 1: Los accionamientos multifuncionales VFD-EL funcionan con motores de CA con control de corriente de alta precisión. Un bus de cc común simplifica la instalación lado a lado y la mayoría de los modelos de propulsión VFD-EL pueden conectarse en bandas paralelas para compartir la energía de frenado regenerativa. Eso a su vez previene la sobretensión y estabiliza el voltaje del bus de cc. (Fuente de la imagen: Delta IA)

Figura 1: Los accionamientos multifuncionales VFD-EL funcionan con motores de CA con control de corriente de alta precisión. Un bus de cc común simplifica la instalación lado a lado y la mayoría de los modelos de propulsión VFD-EL pueden conectarse en bandas paralelas para compartir la energía de frenado regenerativa. Eso a su vez previene la sobretensión y estabiliza el voltaje del bus de cc. (Fuente de la imagen: Delta IA)

1. El frenado dinámico (a veces llamado frenado de resistencia regenerativa) es una forma de uso de la energía regenerativa, aunque difiere de lo que se denomina verdadero frenado regenerativo. Aquí el accionamiento del sistema (también llamado inversor por su función definitoria) disipa la energía rotacional del rotor del motor a través de los residuos de calor para frenar completamente el motor - y nada más. Por ejemplo, un eje de movimiento en una pieza de maquinaria automatizada podría apagarse repentinamente mientras su motor eléctrico está funcionando. Normalmente la fricción del sistema es lo suficientemente baja como para dejar que el rotor se deslice, lo que por definición está fuera de control. El cosido continúa hasta que se gasta la energía cinética, lo que puede llevar bastante tiempo, y mientras tanto existe el riesgo de que se produzcan daños en las máquinas o en el personal. El frenado dinámico aborda este problema llevando los motores a paradas más rápidas mediante la conversión de la energía cinética del rotor en energía eléctrica. Esto último se realiza mediante resistencias reguladas por voltaje que a su vez liberan la energía en forma de calor.

Muchos motores, especialmente los servoamplificadores digitales, tienen resistencias incorporadas para disipar la energía del disipador. Sin embargo, si el eje motorizado ve que la energía regenerativa excede la clasificación combinada de las resistencias de accionamiento, puede ser necesario utilizar bancos de resistencias regenerativas externas. Eso es bastante típico en ejes que exhiben grandes relaciones de carga a inercia del motor.

Figura 2: Este servoaccionamiento MDDHT5540E incluye una resistencia regenerativa incorporada para permitir el frenado regenerativo. La resistencia regenerativa descarga energía (de detener una carga de alta inercia o dispuesta verticalmente) y devuelve esa energía al accionamiento. Los modelos de cuadro A, B, G y H de esta serie no contienen ninguna resistencia regenerativa, por lo que se recomiendan resistencias regenerativas opcionales. Las unidades de cuadro C a cuadro F de esta serie contienen una resistencia regenerativa incorporada, y la adición de una resistencia regenerativa externa aumenta la capacidad de regeneración. (Fuente de la imagen: Panasonic Industrial Automation Sales)

Figura 2: Este servoaccionamiento MDDHT5540E incluye una resistencia regenerativa incorporada para permitir el frenado regenerativo. La resistencia regenerativa descarga energía (de detener una carga de alta inercia o dispuesta verticalmente) y devuelve esa energía al accionamiento. Los modelos de cuadro A, B, G y H de esta serie no contienen ninguna resistencia regenerativa, por lo que se recomiendan resistencias regenerativas opcionales. Las unidades de cuadro C a cuadro F de esta serie contienen una resistencia regenerativa incorporada, y la adición de una resistencia regenerativa externa aumenta la capacidad de regeneración. (Fuente de la imagen: Panasonic Industrial Automation Sales)

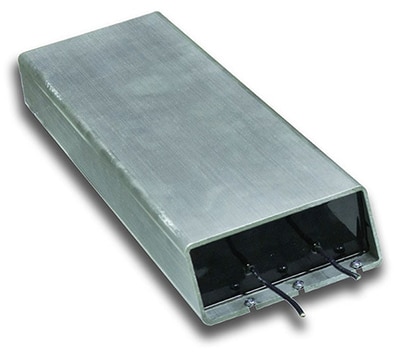

Cuando un sistema de frenado regenerativo emplea una resistencia de freno adicional externa, esta se suele conectar entre los terminales del motor; el software de ajuste del sistema puede entonces detectar y perfilar la resistencia adicional y sus capacidades de disipación de calor. Un formato de resistencia común es el que tiene una carcasa de aluminio llena de material de alta conductividad térmica para una rápida disipación térmica. El rápido desprendimiento de calor es especialmente importante para las aplicaciones de frenado continuo.

Figura 3: Esta resistencia de frenado con carcasa de aluminio de la serie BA BAB116025R0KE es adecuada para aplicaciones de frenado regenerativo de alta potencia. Está construido con alambre enrollado en núcleos de cerámica y aislamiento de hojas de mica para altas propiedades dieléctricas. Un interruptor de corte térmico incorporado permite el uso de la resistencia en aplicaciones de seguridad. (Fuente de la imagen: Ohmite)

Figura 3: Esta resistencia de frenado con carcasa de aluminio de la serie BA BAB116025R0KE es adecuada para aplicaciones de frenado regenerativo de alta potencia. Está construido con alambre enrollado en núcleos de cerámica y aislamiento de hojas de mica para altas propiedades dieléctricas. Un interruptor de corte térmico incorporado permite el uso de la resistencia en aplicaciones de seguridad. (Fuente de la imagen: Ohmite)

2. El frenado regenerativo se diferencia del frenado dinámico en que alimenta con energía eléctrica generada mecánicamente a la fuente de alimentación principal o al bus de CC común para mantener la energía regenerativa:

- Reutilización en la frenada

- Reactivación del eje frenado

- Alimentando otros ejes del sistema...

A veces llamadas unidades line regen, la mayoría de los sistemas de frenado regenerativo en la automatización industrial emplean transistores bipolares de compuerta aislada (IGBT) para permitir el flujo bidireccional de energía entre el motor y la fuente de energía, lo cual es imposible con los puentes inversores tradicionales que utilizan diodos. Nótese que este uso de los IGBT contrasta con algunas de las actuales aplicaciones de los vehículos eléctricos basadas en unidades de tracción. Lea más acerca de los semiconductores de banda ancha como el carburo de silicio (SiC) para tales unidades en este artículo de digikey.com sobre el tema. En algunos casos, los dispositivos basados en el SiC pueden convertir la energía de cc en energía de cc trifásica para impulsar el motor (y luego la energía de frenado regenerativa de vuelta a cc para la carga de la batería) con más eficiencia y densidad de energía que los IGBT y otros MOSFET.

Debido a que el frenado regenerativo transforma la energía mecánica del motor-rotor en energía eléctrica, hace que el motor funcione efectivamente como un generador en el cuadrante dos y cuatro del plano de control de velocidad-par de torsión cuando la torsión y la rotación ordenadas están en direcciones opuestas. Este es el momento:

- El comando del eje se invierte y el rotor continúa girando brevemente en la dirección opuesta

- La velocidad del rotor excede la salida de velocidad sincrónica del motor...

Hay advertencias al integrar el frenado regenerativo en un diseño automatizado: El frenado regenerativo puede reducir la velocidad pero no detenerse y mantener la carga. A medida que el eje se acerca a una parada completa, queda poca energía para excitar el (motor que actúa como) generador. Así que, sin ningún freno adicional o electrónica, el resto de la desaceleración para detenerse se hace a través de la retención. Además, hay límites en cuanto a la cantidad de energía que se puede retroalimentar en los condensadores estándar del bus de cc antes de provocar un fallo de sobretensión. Así que los impulsores regenerativos bien especificados devuelven una cantidad suficiente a la fuente de energía de CA o hacen uso de autobuses comunes especialmente diseñados. Debido a que estos últimos convierten la energía de CA a CC solo una vez antes de que la energía sea reutilizada por una unidad, son particularmente eficientes.

Otra parte de un VFD que puede ser especialmente adaptado a la frenada regenerativa incluye el rectificador. Las variaciones llamadas activas de los rectificadores frontales minimizan los armónicos en la corriente del sistema. Considere la serie AFE2000 de Delta Electronics que elimina las resistencias de frenado tradicionales convirtiendo el exceso de energía en energía reutilizable para volver a la red. Los frontales del AFE200 están diseñados para una amplia gama de aplicaciones para maximizar la eficiencia energética. Este y otros impulsores capaces de funciones regenerativas también resuelven un amplio espectro de distorsiones armónicas en la corriente del sistema (especialmente a baja potencia) para, a su vez, proteger la electrónica cercana (como las de retroalimentación de control) de la IEM.

3. La inyección de corriente continua para el frenado de motores eléctricos (en ciertos contextos simplemente llamado frenado en cc) incluye la electrónica de accionamiento que pone corriente continua en uno o dos de los bobinados de un motor de cc. No importa la variación exacta, la mayoría de los sistemas de inyección de cc se activan cuando un relé u otro control apaga el campo magnético giratorio del motor. Luego otro relé o control de frenado electrónico (dentro del accionamiento para VFD) dispara el suministro de energía de cc del bus de cc del sistema a los bobinados del motor. Una mayor corriente induce más fuerza de frenado... aunque estos componentes controlan el voltaje aplicado y mantienen la corriente en los bobinados por debajo de los valores máximos del motor.

El resultado de la inyección de CC es un campo electromagnético no giratorio del estator que se detiene y mantiene el rotor (y cualquier carga adjunta) en su lugar.

Figura 4: Aquí se muestra un relé de seguridad de paro y movimiento SR125SMS45 de Omron que rastrea cuando los motores conectados se han parado completamente (detectando los CEM de vuelta a través de los terminales del motor) y luego abre las celdas de trabajo cerradas. El relé funciona con frenos de inyección de cc y otros controles electrónicos de motores. (Fuente de la imagen: Omron Automation and Safety)

Figura 4: Aquí se muestra un relé de seguridad de paro y movimiento SR125SMS45 de Omron que rastrea cuando los motores conectados se han parado completamente (detectando los CEM de vuelta a través de los terminales del motor) y luego abre las celdas de trabajo cerradas. El relé funciona con frenos de inyección de cc y otros controles electrónicos de motores. (Fuente de la imagen: Omron Automation and Safety)

El principal factor limitante de la frenada por inyección de cc es la cantidad de calor inducido por la frenada que puede disipar un motor y su electrónica asociada sin sufrir daños térmicos. Eso restringe la magnitud y el tiempo en que se puede aplicar la corriente de frenado. No es de extrañar que los frenos de inyección de CC se utilicen raramente para sostener cargas o servir como sistemas de freno a prueba de fallos. Para evitar el sobrecalentamiento en algunos sistemas de inyección de cc, sensores de velocidad cero puede cortar la energía tan pronto como esté claro que el rotor ha dejado de girar.

Elegir entre (y combinando) el frenado regenerativo, el frenado por inyección de cc y el frenado dinámico

La mayoría de los diseñadores pueden aprovechar las eficiencias de la energía regenerativa durante una o más operaciones regulares. Sin embargo, el frenado regenerativo en la maquinaria automatizada es más útil en ejes motorizados específicos.

El frenado dinámico (basado en resistencias de frenado rentables) es más adecuado para los ejes automatizados de baja potencia que necesitan frenar o dar marcha atrás ocasionalmente.

El frenado regenerativo es adecuado para ejes automatizados que necesiten:

- Paradas y arranques frecuentes

- El accionamiento de las cargas de revisión que causan que las rpm del rotor excedan la velocidad del motor, como en los elevadores y transportadores inclinados

- Aplicaciones de servicio continuo (incluidas las que requieren un funcionamiento lo suficientemente frecuente como para calificar como servicio constante)

- Sistemas en los que el ahorro de energía puede justificar el costo inicial adicional de un impulso regenerativo

Como se ha explicado anteriormente, el frenado por inyección de cc puede aplicarse solo. Sin embargo, a menudo es más común que el frenado por inyección de CC se combine con el frenado regenerativo o dinámico. Esto se debe a que el frenado por inyección de corriente continua asume la función de frenado cuando el frenado regenerativo se agota; cuando el eje se acerca a su tope y requiere ser sostenido. Las disposiciones de frenado de doble sistema como éstas aprovechan las ventajas de las múltiples tecnologías para un verdadero frenado electrónico de alto rendimiento que presenta poco riesgo de sobrecalentamiento.

Ejemplos de aplicación del frenado regenerativo

El frenado regenerativo es un enfoque útil para reducir la velocidad y controlar una serie de cargas en movimiento, mientras se recupera la energía cinética para su uso en otros sistemas. La mayor atención a la eficiencia energética ha llevado a los ingenieros de diseño a emplear el frenado regenerativo cuando las aplicaciones presentan las mejores oportunidades de recuperación de energía potencial. Estos incluyen diseños que involucran:

- Ejes verticales para ascensores, grúas y elevadores: Por ejemplo, el descenso de cargas elevadas sin contrapeso implica la fuerza de gravedad y el par del motor para un descenso seguro y controlado. Es clave en estas situaciones que el sistema de frenado funcione bien incluso si se corta la corriente principal. De lo contrario, la energía cinética no tendrá salida y el eje entrará en una condición de caída libre o de fuga. En otros casos, se puede utilizar un generador de reserva o de emergencia (con sus propios requisitos de diseño). Al cambiar a la energía del generador, la mayoría de los sistemas desactivan temporalmente las funciones de recuperación de energía de sus unidades.

- Centrifugadoras, bancos de prueba y ventiladores: Muchos de estos diseños son ejes de ciclo de trabajo constante que necesitan las resistencias de freno externas mencionadas anteriormente.

- Tensión y procesamiento de la web: Aquí, los motores de inducción de CA (emparejados con VFD capaces de frenar de forma regenerativa) son comunes. Eso es porque tales diseños de movimiento manejan hábilmente los ejes de alta inercia de las prensas de impresión, así como el procesamiento de papel y plástico.

- Acelerar e invertir rápidamente los ejes: El frenado regenerativo ayuda a que estos movimientos sean más eficientes en transportadores avanzados, sierras y robótica pesada. Esto aumenta la efectividad de la operación basada en VFD ajustando la velocidad y el par del rotor a la demanda de la aplicación y ayuda a detener rápidamente los ejes de altas rpm tan comunes en las servoaplicaciones.

Figura 5: Los servoaccionamientos de Panasonic combinan una avanzada tecnología con un amplio rango de potencia de 50 W a 5 kW. Las unidades pueden suprimir las vibraciones a frecuencias resonantes y ejecutar un control por pulsos, analógico y basado en la red a velocidades de hasta 100 Mbit/seg. El software FPWIN Pro7 permite la configuración completa así como la configuración de la conectividad del PLC. Los servoaccionamientos aceptan el acoplamiento de resistencias de frenado opcionales. (Fuente de la imagen: Panasonic Industrial Automation Sales)

Figura 5: Los servoaccionamientos de Panasonic combinan una avanzada tecnología con un amplio rango de potencia de 50 W a 5 kW. Las unidades pueden suprimir las vibraciones a frecuencias resonantes y ejecutar un control por pulsos, analógico y basado en la red a velocidades de hasta 100 Mbit/seg. El software FPWIN Pro7 permite la configuración completa así como la configuración de la conectividad del PLC. Los servoaccionamientos aceptan el acoplamiento de resistencias de frenado opcionales. (Fuente de la imagen: Panasonic Industrial Automation Sales)

Conclusión:

Comprender las diferencias entre el frenado por inyección de corriente continua, el frenado dinámico y el frenado regenerativo es clave para especificar la técnica apropiada para un eje determinado. También es útil para seleccionar motores eléctricos y accionamientos capaces de aceptar y entregar el control de velocidad y torque a través de estos métodos. El frenado dinámico suele ser bastante adecuado para los ejes moderadamente exigentes que requieren algún tipo de frenado; en cambio, el frenado regenerativo complementa los ejes muy dinámicos y las funciones críticas de la maquinaria automatizada (e incluso los servo). Los sistemas de inyección de corriente se emplean más comúnmente en conjunto con estos otros métodos.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.