Utilice los componentes de potencia de SiC y GaN para abordar los requisitos de diseño de los EV.

Colaboración de Editores de DigiKey de América del Norte

2019-05-15

Los fabricantes de automóviles desarrollan cada vez más EV (vehículos eléctricos), pero el corto rango de conducción sigue siendo un problema. Si bien el diseño aerodinámico, los materiales más livianos y el uso más eficiente de la energía ayudan, no es suficiente. Los diseñadores de dispositivos electrónicos automotrices deben usar materiales avanzados de semiconductores de WBG (brecha de banda ancha) para cumplir con los requisitos de eficiencia y densidad de potencia.

Compuestos principalmente de GaN (nitruro de galio) y SiC (carburo de silicio), estos materiales representan una mejora con respecto a las tecnologías de semiconductores tradicionales, como los MOSFET (transistores bipolares de puerta aislada de silicio [Si]) y los IGBT (transistores bipolares de puerta aislada), ya que ofrecen menos pérdidas, mayores frecuencias de conmutación, mayor temperatura de funcionamiento, resistencia en ambientes hostiles y altos voltajes de ruptura. Son particularmente útiles, ya que la industria avanza hacia baterías de mayor capacidad que funcionan a altos voltajes con tiempos de carga más cortos y pérdidas generales reducidas.

Este artículo proporcionará una breve descripción general de la tecnología de WBG y su función en la electrónica de automóviles eléctricos. Se presentarán las soluciones de GaN y SiC adecuadas de ROHM Semiconductor, STMicroelectronics, Transphorm y Infineon Technologies y proporcionará orientación en la aplicación.

Ventajas de los semiconductores WBG

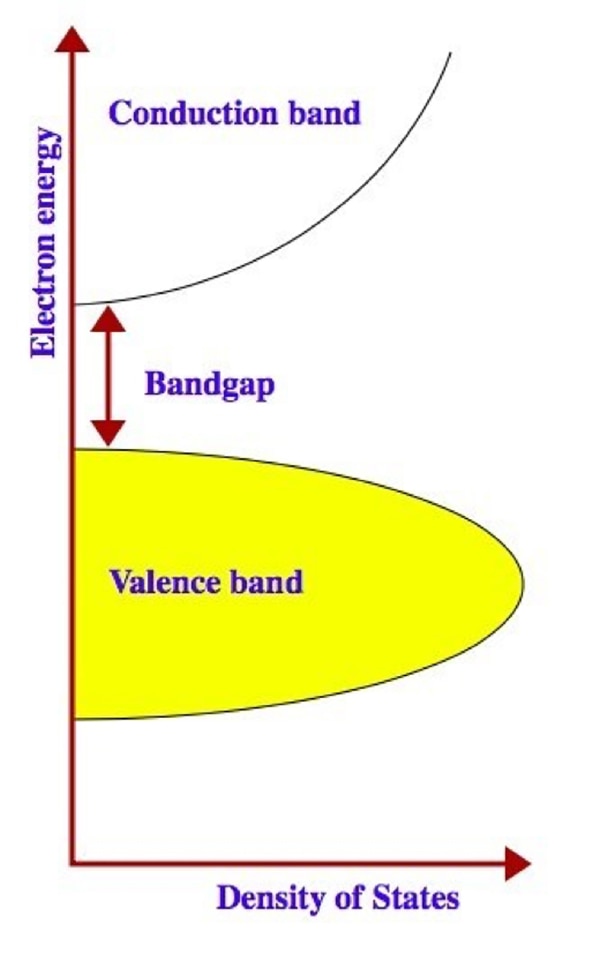

A modo de revisión, una brecha de bandas es la energía necesaria para excitar electrones de la banda de valencia de un material en la banda de conducción, y los materiales de WBG tienen brechas de banda significativamente mayores que los del silicio (Figura 1). Mientras que Si tiene una brecha de banda de 1.1 electronvoltios (eV), SiC tiene una brecha de banda de 3.3 eV y GaN tiene una brecha de banda de 3.4 eV.

Figura 1: Los semiconductores de Si tienen una brecha de banda entre la banda de conducción y la de valencia que es más estrecha que la de SiC y GaN, por lo que las últimas dos reciben el nombre de “semiconductores de brecha de banda ancha”. (Fuente de la imagen: STMicroelectronics)

Los semiconductores WBG permiten que los dispositivos funcionen a voltajes, frecuencias y temperaturas mucho más altos que los de silicio convencionales. Además, las pérdidas por conmutación y conducción son menores. Los materiales de WBG tienen propiedades de conducción y conmutación aproximadamente diez veces mejores que los de Si. Estas capacidades hacen que la tecnología de WBG sea la opción ideal para dispositivos electrónicos, particularmente para el uso en vehículos eléctricos, ya que los componentes de SiC y GaN pueden hacerse más pequeños, pueden funcionar más rápido y son más eficaces.

Los beneficios de los dispositivos de WBG deben compararse con la complejidad de fabricación y un mayor costo de producción en masa. Si bien los componentes de WBG pueden ser más caros al principio, su costo continúa disminuyendo y, en líneas generales, generarán ahorros en costos del sistema. Por ejemplo, el uso de dispositivos de SiC en un EV puede agregar un costo inicial adicional de varios cientos de dólares, pero provocará un ahorro de costos general por menores costos de batería, menores requisitos de espacio y medidas de enfriamiento más simples, como los disipadores de calor más pequeños o el enfriamiento por convección.

SiC para el inversor principal

El inversor de tracción, que controla el motor eléctrico de tracción en los EV, es un ejemplo de un sistema de EV clave al que puede resultarle útil usar los componentes de WBG. La función principal del inversor es convertir un voltaje de CC en una forma de onda trifásica de CA para impulsar el motor del EV, y luego convertir el voltaje de CA generado por el frenado regenerativo de nuevo a un voltaje de CC para recargar la batería. Como el inversor convierte la energía almacenada en el paquete de baterías a CA para impulsar el motor eléctrico, cuanto más bajas sean las pérdidas en la conversión de energía, más eficaz será el sistema. La conductividad mejorada y la frecuencia de conmutación más rápida de los dispositivos de SiC, en comparación con los de silicio, permiten reducir la pérdida de energía debido a que se pierde menos energía como calor. En última instancia, la mayor eficiencia de los inversores basados en SiC se mostrará como un mayor kilometraje de los EV.

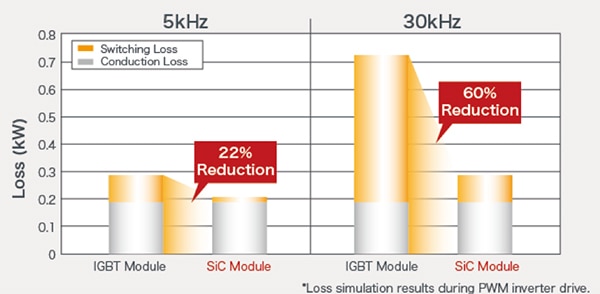

Los módulos de potencia que manejan corrientes grandes son generalmente de los tipos de IGBT que combinan IGBT de Si con FRD (diodos de rápida recuperación) de Si; una configuración comúnmente utilizada en los módulos de inversores de automóviles. Sin embargo, SiC proporciona una temperatura de funcionamiento más alta y mayores velocidades de conmutación que los IGBT de Si tradicionales. Estas capacidades son óptimas para los inversores de tracción, dada su necesidad fundamental de transferir grandes paquetes de energía hacia la batería y desde esta.

Este es el porqué: como el IGBT es un elemento de conmutación, su velocidad de conmutación (tiempo de encendido, tiempo de apagado) es uno de los parámetros clave que influyen en la eficiencia (pérdida). Con los IGBT, se logra una resistencia baja a un alto voltaje de ruptura a costa del rendimiento de conmutación; durante el apagado del dispositivo hay un "tiempo de disipación", que aumenta la pérdida de conmutación. Como resultado, los IGBT tienen una eficacia relativamente baja. Si se utilizan MOSFET en lugar de IGBT en los módulos de inversores, es posible lograr una mayor eficacia debido a su tiempo de apagado más corto y mayor frecuencia operativa. Sin embargo, los MOSFET de Si también presentan problemas; tienen una gran resistencia de “encendido” en comparación con los IGBT de Si.

Al aprovechar las características favorables de SiC, los MOSFET de SiC, que tienen casi la mitad del tamaño en el área del molde en comparación con los IGBT, pueden combinar cuatro características deseables de un interruptor de alimentación:

- Alto voltaje

- Baja resistencia de "encendido"

- Velocidad de conmutación rápida

- Pérdidas de conmutación bajas (especialmente pérdidas de apagado)

Una brecha de banda más ancha también significa que los dispositivos de SiC pueden funcionar normalmente a temperaturas que van de 150 °C a 175 °C, y cuando están correctamente empaquetados, a 200 °C o más.

En cuanto a los SBD (diodos de barrera Schottky) de SiC, en uno de estos, se forma una unión de metal con el semiconductor de SiC para obtener una barrera Schottky. Pero a diferencia de los FRD de silicio, sus ventajas no cambian significativamente en rangos amplios de temperatura de funcionamiento y corriente. Una parte de SiC también tiene un campo de ruptura dieléctrica unas diez veces mayor que la del silicio. Como tal, los productos de SiC con una clasificación de 1200 voltios ahora se producen en masa, por lo que los costos están disminuyendo en consecuencia. Además, los productos con una clasificación de 1700 voltios están en desarrollo.

Los diodos de SiC tampoco muestran pérdidas de recuperación directa e inversa, solo una pequeña pérdida de carga de capacidad. Estudios han demostrado que las pérdidas de conmutación pueden ser un 90 % menores con los SBD de SiC frente a los diodos de recuperación rápida de Si, en los que la temperatura de la unión afecta la corriente de recuperación y el tiempo de recuperación. Como resultado, los diodos de SiC producen un FoM (coeficiente de calidad) considerablemente menor (Qc x Vf) en comparación con los diodos de Si. Un menor FoM implica menos pérdidas de potencia y, por lo tanto, un mejor rendimiento eléctrico.

El material de carburo de silicio tiene algunas desventajas. Una de ellas es un coeficiente térmico positivo, lo que significa que cuanto mayor sea la temperatura, mayor será el Vf (voltaje directo). Si la corriente a través del diodo aumenta, la caída de voltaje directo también aumenta. Esta pérdida de conducción puede conducir a una fuga térmica cuando se aplican corrientes más altas al diodo.

Sin embargo, en conjunto, los MOSFET y los SBD de SiC permiten a los diseñadores de sistemas mejorar la eficacia, reducir el tamaño y el costo del disipador térmico, aumentar la frecuencia de conmutación para reducir el tamaño de los electroimanes y reducir el costo, el tamaño y el peso del diseño final. Un inversor de EV que utiliza SiC puede hacerse 5 veces más pequeño, 3 veces más ligero y tener un 50 % menos de pérdida de potencia que un equivalente basado en Si.

Por ejemplo, ROHM Semiconductor desarrolló los módulos de potencia de SiC de medio puente BSM300D12P2E001 que integran MOSFET de SiC con SBD de SiC en un solo paquete, lo que minimiza la pérdida de conmutación causada previamente por la corriente de cola del IGBT y la pérdida de recuperación del FRD (Figura 2).

Figura 2: Un módulo de potencia de SiC completo en el que se integran MOSFET y SBD de SiC permite pérdidas más bajas en comparación con un módulo de IGBT, incluso durante operaciones de conmutación de alta velocidad. (Fuente de la imagen: ROHM Semiconductor)

Los MOSFET de SiC de ROHM Semiconductor tienen una reducción de pérdida declarada del 73 % en comparación con los IGBT. El rango de MOSFET puede manejar hasta 1700 voltios con una resistencia de encendido que varía de 45 mΩ (miliohmios) a 1150 mΩ. Vienen en paquetes TO-247N, TO-3PFM, TO-268-L y TO-220.

ROHM también produce diodos de de barrera Schottky aptos para automóviles AEC-Q101 que tienen tiempos de recuperación cortos, capacidades de conmutación de alta velocidad, baja dependencia en la temperatura, un bajo voltaje directo y la capacidad de manejar hasta 650 voltios a corrientes de entre 6 y 20 A (amperios).

La función de los dispositivos de SiC en los EV

Tesla fue el primer fabricante de automóviles eléctricos en integrar un módulo de potencia de SiC completo para el inversor principal; lo hizo en el sedán Tesla Modelo 3. Los autos anteriores de Tesla, el modelo S y el modelo X, usaban IGBT en paquetes TO-247. En colaboración con STMicroelectronics, el inversor Tesla se compone de módulos de potencia de SiC ensamblados en un disipador térmico.1 Los MOSFETS, como SCT10N120 de STMicroelectronics, tienen una clasificación de 650 voltios y se disipan térmicamente utilizando placas de base de cobre.

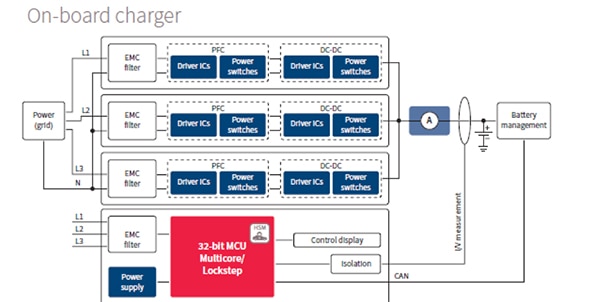

El dispositivo de carga para EV viene instalado de fábrica y se denomina “OBC” (cargador integrado). En un EV o un PHEV (EV híbrido enchufable), el OBC proporciona los medios para recargar la batería desde la red de CA, ya sea desde su casa o desde otros puntos que se encuentran en estaciones de carga privadas o públicas. El OBC utiliza convertidores de CA/CC para convertir 50/60 hercios (Hz) de voltaje de CA (100 a 240 voltios) a un voltaje de CC para cargar la batería de tracción de alto voltaje (generalmente alrededor de 400 voltios de CC). También permite ajustar los niveles de CC a los requisitos de la batería, proporciona aislamiento galvánico e incluye una PFC (corrección de factor de potencia) de CA/CC (Figura 3).

Figura 3: En un OBC típico de un EV, los diodos de SiC se pueden usar, por ejemplo, en la etapa de PFC como un diodo de refuerzo o en paralelo a los IGBT de canal N en una topología de tótem. (Fuente de la imagen: Infineon Technologies)

GaN gana terreno para brindar eficacia

Un requisito de diseño para los OBC es lograr la mayor eficacia y confiabilidad posibles para garantizar tiempos de carga rápidos y cumplir con los requisitos limitados de espacio y peso del fabricante del EV. Los diseños del OBC que utilizan la tecnología de GaN pueden simplificar los sistemas de enfriamiento de los EV y reducir el tiempo de carga y las pérdidas de energía. Los dispositivos de potencia comerciales de GaN se están quedando un poco por detrás de SiC en términos de participación en el mercado automotriz, pero demuestran un rendimiento impresionante y están ganando terreno muy rápidamente. Al igual que los dispositivos de SiC, los dispositivos de GaN ofrecen una menor pérdida de conmutación, velocidades de conmutación más rápidas, mayor densidad de potencia y permiten reducciones generales del sistema, el peso y los costos.

Por ejemplo, el TP65H035WSQA de Transphorm es un FET de GaN calificado para uso automotriz de grado AEC-Q101 que alcanzó hasta 175 °C durante las pruebas de calificación (Figura 4). El dispositivo tiene una resistencia típica de encendido de 35 mΩ en un paquete estándar TO-247. Al igual que su predecesor, el TPH3205WSBQAde 49 mΩ de segunda generación, el dispositivo está pensado para OBC de CA/CC, convertidores de CC/CA y sistemas de inversores de CC/CA para vehículos eléctricos híbridos enchufables y EV de batería, para los que permite diseños de PFC del tótem sin puente de CA/CC.

Figura 4: El FET de GaN modelo TPH3205WSBQA de Transphorm de 650 voltios y 49 mΩ es apto para la industria automotriz, después de haber superado las pruebas de resistencia AEC-Q101 para semiconductores discretos de grado automotriz. (Fuente de la imagen: Transphorm)

Mientras que un MOSFET de Si típico tiene una clasificación máxima de dV/dt de 50 voltios/nanosegundos (ns), el FET de GaN TP65H035WS cambiará a un dV/dt de 100 voltios/ns o más para lograr la menor pérdida de conmutación posible. En este nivel de funcionamiento, incluso el diseño se convierte en un importante factor que contribuye con el rendimiento. El diseño recomendado permite mantener un bucle de control de compuerta mínimo y mantiene los trazos entre los nodos de conmutación muy cortos, con el trazo de retorno práctico más corto al bus de alimentación y la conexión a tierra. El plano a tierra de potencia proporciona una gran área transversal para lograr un potencial de tierra uniforme en todo el circuito. El diseño separa cuidadosamente la conexión a tierra y la conexión a tierra de IC (señal pequeña), y solo las une en el pin de origen del FET para evitar cualquier posible bucle de conexión a tierra.

También desarrollado para aplicaciones de OBC en vehículos híbridos y eléctricos, el AIDW20S65C5XKSA1de Infineon, parte de la quinta generación de diodos Schottky para automóviles CoolSiC de la empresa, complementa la gama de IGBT y CoolMOS de la empresa y cumple con los requisitos de aplicaciones automotrices en la clase de 650 voltios.

Gracias a un nuevo concepto de capa de pasivación, este es uno de los dispositivos automotrices más sólidos disponibles en el mercado con respecto a la resistencia contra la humedad y la corrosión. Debido a que se basa en una tecnología de oblea delgada de 110 micrómetros (µm), también demuestra uno de los mejores FoM de su categoría, lo que implica menores pérdidas de potencia y, por lo tanto, un mejor rendimiento eléctrico.

En comparación con el FRD de Si tradicional, el diodo Schottky para automóviles CoolSiC de Infineon mejora la eficacia de un OBC en un punto porcentual con respecto a todas las condiciones de carga.

Uso de dispositivos de SiC y GaN

Junto con un diseño cuidadoso, mencionado anteriormente, un potencial problema con las piezas de SiC son sus requisitos de conducción, que son muy diferentes de los dispositivos de IGBT. Si bien la mayoría de los transistores tienen requisitos de conducción que usan rieles simétricos (como de ± 5 voltios), los dispositivos de SiC requieren un pequeño voltaje negativo para asegurarse de que están completamente apagados, por lo que necesitan rieles asimétricos (por ejemplo, -1 voltio a -20 voltios).

Además, si bien el SiC tiene propiedades térmicas superiores y es capaz de conducir grandes cantidades de energía térmica en comparación con el silicio, las piezas de SiC se pueden alojar en un empaque diseñado y usado para el Si, como la unión de molde y la unión por hilo. Si bien este método de empaque puede funcionar bien con SiC, solo es práctico para circuitos de baja frecuencia (decenas de kHz). Tan pronto como se usan las frecuencias altas, la capacitancia parásita y la inductancia se vuelven demasiado grandes, lo que impide que un dispositivo basado en SiC alcance su máximo potencial.

Asimismo, para utilizar los dispositivos de GaN en todo su potencial, el empaque debe tener una inductancia parásita muy baja y un alto rendimiento térmico. Los nuevos enfoques de empaque, como la inserción de moldes en paquetes similares a una placa de CI de múltiples capas, han logrado alcanzar el rendimiento requerido a bajo costo, mientras que a la vez eliminan las uniones de cables que provocan sus propios problemas de confiabilidad con el dispositivo.

Un elemento clave que actúa como una interfaz entre el controlador y el dispositivo de alimentación es el controlador de la compuerta. El diseño del controlador de la compuerta siempre representa una preocupación para los diseñadores de electrónica que adoptan nuevos dispositivos y es importante entender cómo administrar los dispositivos de potencia de SiC y GaN. Los requisitos son los siguientes:

- Un alto voltaje de alimentación para lograr una alta eficacia a través de pérdidas de conducción bajas

- Una alta potencia de accionamiento para lograr pérdidas de conmutación bajas.

- Protección contra cortocircuitos rápida

- Menor retraso y variación de propagación, para una alta eficacia y un rápido control del sistema

- Alta inmunidad contra el dv/dt

Algunos de los primeros dispositivos de GaN requerían controladores especiales para evitar condiciones de sobretensión de la compuerta. La nueva generación de E-HEMT con amplia tolerancia de Vg ya está disponible y se puede administrar mediante muchos controladores de MOSFET estándares simplemente al cambiar el suministro de voltaje de la compuerta. Los FET de GaN son dispositivos laterales y, por lo tanto, requieren un voltaje de excitación óptimo relativamente bajo. Por lo tanto, en total, los dispositivos de GaN tienen requisitos de accionamiento de la compuerta similares a los de los MOSFET de Si y los IGBT. Los requisitos incluyen lo siguiente:

- Carga de compuerta más pequeña: menor pérdida de accionamiento, tiempo de caída y aumento más rápido

- Voltaje de la compuerta inferior

- Voltaje negativo para mejorar la resistencia de accionamiento de la compuerta.

- Control de velocidad de respuesta utilizando un resistor de compuerta.

La ventaja es que muchos proveedores de soluciones de SiC y GaN incluyen la electrónica adicional dentro del paquete para que puedan ser repuestos directos de los diseños actuales.

Conclusión

Para cumplir con los requisitos de eficacia y densidad de potencia de los sistemas de EV, como los inversores y los cargadores integrados, los diseñadores de dispositivos electrónicos de potencia automotrices ahora pueden aprovechar los semiconductores de WBG más avanzados, como los de SiC y GaN. Estos ofrecen menores pérdidas, mayores frecuencias de conmutación, mayor temperatura de funcionamiento, resistencia en ambientes hostiles y altos voltajes de ruptura en comparación con los dispositivos de silicio tradicionales.

GaN y SiC pueden funcionar a temperaturas más altas con una vida útil esperada similar o pueden funcionar a temperaturas similares a las de los dispositivos de Si con una vida útil más larga. Esto proporciona al ingeniero de diseño diferentes vías de diseño según los requisitos de la aplicación.

El uso de materiales de WBG también permite a los diseñadores elegir entre múltiples estrategias para adaptarse a sus objetivos de diseño: usar la misma frecuencia de conmutación y aumentar la potencia de salida; usar la misma frecuencia de conmutación y disminuir la cantidad de disipación de calor requerida por el sistema, lo que permite ahorrar en el costo total; o aumentar la frecuencia de conmutación mientras se mantienen las mismas pérdidas de potencia en el interruptor.

Referencias

- “Inversor del modelo 3 de Tesla con módulo de potencia de SiC de STMicroelectronics, informe completo de desmontaje” (investigación y mercados).

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.