Fundamentos de los enclavamientos de seguridad

Colaboración de Editores de DigiKey de América del Norte

2022-11-10

Para mantener la seguridad del personal de la planta es necesario protegerlo de las amenazas mecánicas de daños corporales. Este campo de la ingeniería de seguridad se denomina reducción de riesgos industriales. Las leyes locales y las normas de la industria exigen legalmente que los equipos automatizados incluyan varias características de seguridad mecánica para evitar puestas en marcha peligrosas de la máquina y activar paradas seguras en caso de que surja un nuevo riesgo de daño al personal. La base de estos sistemas de seguridad son unos límites bien definidos en torno a la máquina, y unos componentes de salvaguardia o resguardo de la misma.

Aunque el término "salvaguardia" se utiliza casualmente en algunas publicaciones, las normas de la Organización Internacional de Normalización (ISO) y un número cada vez mayor de proveedores de componentes de automatización le asignan una definición muy específica. Estas fuentes autorizadas de la industria generalmente limitan la cubierta de seguridad a los componentes y subsistemas que rodean los segmentos posiblemente peligrosos del equipo con:

- Receptores de chapa y vallas de eslabones o de vidrio

- Paneles de vidrio deslizantes, puertas y portones abatibles

- Sensores y cortinas de luz

- Componentes de barrera especiales de otros diseños electrónicos o físicos

- Enclavamientos de seguridad: el objetivo de este artículo

Aunque los perímetros de las máquinas protegidas están formados en su mayoría por elementos inamovibles, las secciones móviles o penetrables mencionadas (incluidas las protecciones de las ventanas, las cortinas y las puertas) pueden permitir el acceso de los operarios a lugares estratégicos para el cuidado, el ajuste o el mantenimiento de las máquinas. Una forma conveniente de clasificar estos componentes de seguridad es agruparlos en función de si el operario de la máquina u otro personal de la planta entra en contacto físico directo con ese componente de seguridad (como ocurre con las cortinas de luz, por ejemplo) o si alguna subsección intermedia de la máquina entra en contacto con el componente. Estos últimos incluyen una matriz de interruptores y sensores de seguridad activados por la máquina, así como enclavamientos.

Figura 1: En cada una de las puertas de esta máquina, los interruptores de límite verifican el cierre antes de permitir la puesta en marcha de la máquina. (Fuente de la imagen: Getty Images)

Figura 1: En cada una de las puertas de esta máquina, los interruptores de límite verifican el cierre antes de permitir la puesta en marcha de la máquina. (Fuente de la imagen: Getty Images)

Entonces, ¿qué son exactamente los enclavamientos? Son componentes de seguridad mecánicos, eléctricos o electromecánicos que tienen como núcleo un interruptor de proximidad o de posición. Se instalan siempre en los confines de las máquinas en puertas móviles (penetrables). A diferencia de las cortinas de seguridad o los interruptores de operador, los enclavamientos son los que se activan mediante el movimiento de las secciones móviles de la máquina o del perímetro. Sin embargo, para ser claros, los enclavamientos de seguridad pueden ser activados por secciones perimetrales actuadas o por aquellas que se abren manualmente. Su nombre deriva de la forma en que se interconectan (y hacen interdependientes) las condiciones permitidas del controlador de seguridad y las posiciones de la puerta perimetral... ya sea abierta o cerrada o algo más. En otras palabras, los enclavamientos proporcionan información a los controladores de seguridad que, a su vez, obtienen el estado correcto de la máquina para un conjunto determinado de posiciones de la cubierta de seguridad.

Normas que regulan la inclusión de enclavamientos

Figura 2: Los interruptores de enclavamiento pueden tener varias orientaciones. Las normas internacionales de seguridad definen las clasificaciones de estas variaciones de enclavamiento. (Fuente de la imagen: Design World)

Figura 2: Los interruptores de enclavamiento pueden tener varias orientaciones. Las normas internacionales de seguridad definen las clasificaciones de estas variaciones de enclavamiento. (Fuente de la imagen: Design World)

Actualmente, el diseño y la integración de los enclavamientos de las aplicaciones de automatización industrial deben cumplir cinco normas completas, entre ellas la Directiva de máquinas 2006/42/CE de Conformidad Europea (CE). La norma ISO 12100 (y los pasajes adoptados de la norma ISO 14119) definen los enclavamientos como dispositivos que impiden las operaciones peligrosas de las máquinas cuando las puertas de la zona vigilada están abiertas. Los enclavamientos denominados cerraduras de seguridad o interruptores de cierre que van un paso más allá para cerrar las puertas están sujetos a sus propios requisitos, entre ellos el de contar con un pestillo de escape para los técnicos que se encuentren encerrados en una celda de trabajo peligrosa.

Algunas de las normas hacen referencia a la tecnología de interruptores de posición o de proximidad en el núcleo de cada enclavamiento. También describen los requisitos de cómo las secciones de la cubierta de seguridad actuadas electrónicamente se conectan con los controles del equipo, normalmente para ordenar que cualquier movimiento potencialmente peligroso se ralentice o incluso se detenga.

Tiempo de acomodación para que la máquina se detenga

Los enclavamientos más fiables satisfacen los intervalos de parada de eje específicos, definidos como el tiempo que necesita una máquina para reducir su velocidad hasta un estado seguro tras la emisión de una orden de parada. De hecho, los sistemas de enclavamiento tienen en cuenta estos intervalos de parada, así como el tiempo en el que es factible que un operario de la máquina pueda llegar a los ejes peligrosos tras la emisión de una orden de parada. Instalaciones de enclavamiento optimizadas:

- Garantiza un estado seguro mucho antes de que un operario pueda tocar o acercarse a los ejes peligrosos de la máquina.

- Apoyar el uso eficiente de la máquina evitando estados de bloqueo excesivamente largos.

De hecho, la norma ISO 12100 detalla cómo las puertas y paneles protegidos por enclavamiento pueden (con su cierre) desencadenar inmediatamente la reanudación del funcionamiento de la máquina. Esto contrasta con las paradas de emergencia que requieren secuencias de reinicio de máquinas más complicadas. La lógica de estas normas es que el uso de los enclavamientos es rutinario (por lo que no debería obstaculizar las operaciones cotidianas) pero el de las paradas electrónicas no lo es.

Tecnología de enclavamiento del núcleo y derrotabilidad

Las máquinas automatizadas deben cumplir los requisitos internacionales de seguridad de tipo A, B y, a veces, C. La norma de seguridad funcional ISO 12100-1 y otras normas fundamentales de tipo A se aplican a todos los equipos de automatización. Los controles electrónicos que satisfacen la norma ISO 12100 pueden hacer frente a situaciones que implican el mantenimiento inevitable de alguna fuente de energía, en concreto evitando cualquier reinicio inesperado de la máquina. Para este propósito, las paradas electrónicas nunca son soluciones aceptables... pero los enclavamientos de llave sí pueden serlo.

Las normas de rango medio de tipo B incluyen las normas de enfoque de seguridad B1 (incluidas las normas ISO 13849-1 y 62061), así como los requisitos específicos del sistema de seguridad B2 (incluidas las normas ISO 13850 y 13851). En cambio, las normas de tipo C son muy específicas para los tipos de máquinas, por lo que son especialmente estrictas y las más empleadas por los OEM para el diseño de nuevos equipos.

Las normas específicas para los enclavamientos son las ISO 14118 y 14119.

La norma ISO 4118 detalla las formas de prevenir los arranques inesperados de las máquinas (disipando la energía mecánica y cortando la energía eléctrica) al entrar un operario en el espacio de trabajo de una máquina peligrosa. Estos sistemas pueden desconectar las fuentes de alimentación, detener los motores, liberar los actuadores de potencia fluida y permitir el gasto de cualquier energía cinemática restante de los segmentos móviles de la máquina.

A diferencia de otras normas mencionadas en este artículo, la ISO 14119 cubre los aspectos específicos necesarios de los enclavamientos de seguridad:

- Referirse a las técnicas de análisis de riesgos de otras normas de seguridad.

- Características de enclavamiento definidas que impiden las anulaciones de seguridad accidentales e intencionadas.

La norma ISO 14119 define los enclavamientos de tipo 1 como interruptores de posición que utilizan una bisagra mecánica o un actuador de leva fácilmente derrotable. El contacto de accionamiento se produce entre las mitades intercambiables (no codificadas). Las ventajas de los enclavamientos de tipo 1 son su bajo costo y su gran capacidad de configuración.

Los enclavamientos de tipo 2 (definidos por primera vez en la norma DIN EN 1088) incluyen interruptores de posición menos eludibles basados en el accionamiento mecánico. Las mitades son lengüetas codificadas (acopladas) o (para las cerraduras de seguridad) llaves atrapadas. Estos últimos obligan a los operadores a bloquear todas las cubiertas antes de que los controles permitan la puesta en marcha de la máquina... y la extracción de la llave sólo es posible cuando las cubiertas están bloqueadas. Los controles perimetrales totalmente integrados van más allá y obligan a los operarios a utilizar esas mismas teclas en los interruptores de arranque HMI con llave que mantienen la tecla cautiva durante el funcionamiento de la máquina.

La norma ISO 14119 clasifica todos los interruptores de seguridad sin contacto y sin actuador codificado como enclavamientos de tipo 3. Los más fáciles de derrotar son los que emplean actuadores ópticos, ultrasónicos o capacitivos; algo menos derrotables son los enclavamientos basados en la inducción y el magnetismo. En los casos en los que la capacidad de anulación es inaceptable, se garantizan los enclavamientos de tipo 4 que utilizan mitades de actuador emparejadas o codificadas en funcionamiento sin contacto, ya sea basado en tecnología RFID, magnética u óptica.

Comparación de enclavamientos con sensores de seguridad e interruptores perimetrales

Figura 3: El mero cierre de los enclavamientos de protección no desencadena el reinicio de los procesos peligrosos de la máquina; en su lugar, esos honores van a un enclavamiento de control de doble función separado o a un interruptor de arranque como el interruptor de dedo capacitivo de tacto suave que se muestra aquí. (Fuente de la imagen: Getty Images)

Figura 3: El mero cierre de los enclavamientos de protección no desencadena el reinicio de los procesos peligrosos de la máquina; en su lugar, esos honores van a un enclavamiento de control de doble función separado o a un interruptor de arranque como el interruptor de dedo capacitivo de tacto suave que se muestra aquí. (Fuente de la imagen: Getty Images)

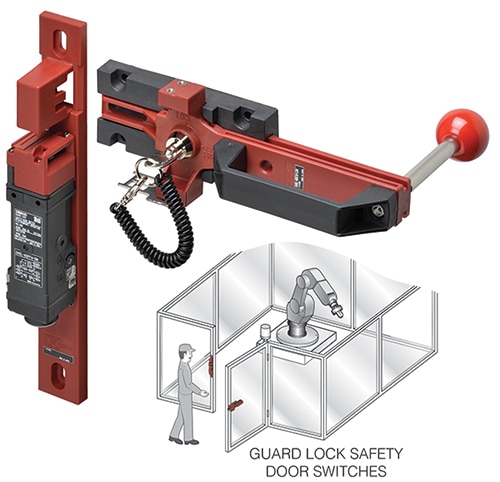

Figura 4: Algunos enclavamientos de doble capacidad tienen actuadores para funcionar como cerraduras de seguridad. Se trata de interruptores de posición con cerrojos o conjuntos electromagnéticos que pueden mantener las puertas bloqueadas hasta que el brazo robótico o la máquina vigilada cese su movimiento peligroso. Desgraciadamente, algunos ingenieros creen erróneamente que todos los enclavamientos son del tipo de cerradura de seguridad. (Fuente de la imagen: Omron)

Figura 4: Algunos enclavamientos de doble capacidad tienen actuadores para funcionar como cerraduras de seguridad. Se trata de interruptores de posición con cerrojos o conjuntos electromagnéticos que pueden mantener las puertas bloqueadas hasta que el brazo robótico o la máquina vigilada cese su movimiento peligroso. Desgraciadamente, algunos ingenieros creen erróneamente que todos los enclavamientos son del tipo de cerradura de seguridad. (Fuente de la imagen: Omron)

Los enclavamientos comparten similitudes con otros componentes de retroalimentación y detección de seguridad basados en los mismos núcleos tecnológicos. Pero para que quede claro, ninguno de estos otros componentes está asociado a los perímetros de las máquinas como los enclavamientos. Además, las normas de seguridad actuales exigen que los enclavamientos no den luz verde a la reanudación de la acción sin un proceso de reversión correctivo.

Los componentes suministrados como sensores de seguridad industrial verifican (a menudo a través de medios inductivos o fotoeléctricos sin contacto) las posiciones de los elementos de la máquina o de las piezas de trabajo para que los controladores ordenen respuestas adecuadas a las condiciones comunicadas. Por el contrario, los interruptores de seguridad industrial desconectan y conectan las fuentes de alimentación al detectar las posiciones de los elementos de la máquina o de las piezas. Tras la verificación de las posiciones de disparo, estos interruptores provocan la desconexión o la reanudación de la alimentación de la sección de la máquina correspondiente. Normalmente abierto (NO) es suficiente con utilizar un interruptor de proximidad ordinario como enclavamiento. Los exigentes requisitos de la norma IEC 60947 exigen ahora que los componentes utilizados como enclavamientos cuenten con características muy específicas relacionadas con la seguridad para evitar derrotas y otros fallos.

También se encuentran en los sistemas de seguridad los relés que abren o cierran directamente los contactos eléctricos - en los arreglos más comunes, esencialmente comunicando un pequeño comando de voltaje hacia adelante para finalmente estimular una corriente mayor a través de los contactos de potencia que comanda. Consideremos dos funciones comunes que los enclavamientos hacen interdependientes: la apertura de una puerta de seguridad y un husillo motorizado en una máquina herramienta. La reciprocidad entre ellos hace que la estación de fresado no pueda dañar sus propios subsistemas ni herir al operario. En este sentido, los enclavamientos funcionan como interruptores en una secuencia operativa.

Los más raros son los enclavamientos mecánicos por levas con brazos que pivotan sobre un eje para bloquear ejes peligrosos de la máquina. Mucho más comunes son los enclavamientos electromecánicos y electrónicos que emplean circuitos y microprocesadores para una fiabilidad rentable e incluso reconfigurable. Por ejemplo, los enclavamientos electromecánicos de las puertas perimetrales incluyen un codo o brazo de palanca mecánico que se abre con la cubierta de seguridad; más allá del ángulo de conmutación establecido, desencadena comandos para detener la máquina perimetral. Cuando la puerta se cierra, la fuerza de la puerta hace que el solenoide del enclavamiento vuelva a cerrar el circuito.

Tipos de cableado y solenoides típicos en los enclavamientos

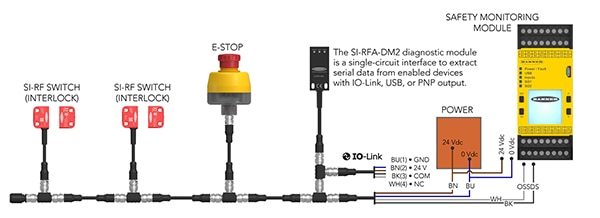

Figura 5: Las innovadoras opciones de conectividad no han hecho más que aumentar la fiabilidad de las instalaciones de varias cubiertas de seguridad en los últimos años. Aquí, un módulo de interfaz se conecta a través de redes de adaptadores en T a otros componentes de seguridad. (Fuente de la imagen: Banner Engineering)

Figura 5: Las innovadoras opciones de conectividad no han hecho más que aumentar la fiabilidad de las instalaciones de varias cubiertas de seguridad en los últimos años. Aquí, un módulo de interfaz se conecta a través de redes de adaptadores en T a otros componentes de seguridad. (Fuente de la imagen: Banner Engineering)

Los enclavamientos suelen estar cableados con una lógica normalmente cerrada (NC ) para que las máquinas solo funcionen si el circuito está cerrado. La mayoría de las normas de seguridad exigen que los componentes de los circuitos de seguridad se cableen en serie para obtener la máxima fiabilidad en la detección de errores y eventos (hasta un total de sensores permitido). Superar ese número de sensores puede degradar el nivel de rendimiento (PL) de un diseño y aumentar la probabilidad de enmascaramiento de fallos.

Los enclavamientos de seguridad que emplean un interruptor NC accionado por resorte (ya sea de posición o de límite) suelen proporcionar una ruptura positiva, de modo que al abrir la cubierta de seguridad se presiona el resorte del enclavamiento para separar sus contactos eléctricos. Por el contrario, los enclavamientos de doble interruptor, más fiables, utilizan un interruptor para actuar al abrir la cubierta de seguridad y otro interruptor con contactos eléctricos separados al cerrarla. El autoinforme electrónico de los cortocircuitos (normalmente mediante la supervisión de la diferencia de potencial entre dos canales de entrada) es una característica complementaria para detectar el corte de los cables debido a cizallamiento, corrosión o sobrecalentamiento.

La fiabilidad del funcionamiento de los solenoides de émbolo y bobina hace que los componentes de seguridad basados en solenoides sean adecuados para aplicaciones de enclavamiento críticas. La entrada eléctrica suele provocar una salida lineal del émbolo (con un retorno por muelle al apagar). Cuando se integran en los enclavamientos de protección y cierre, los solenoides son la fuente de entrada para los mecanismos de enclavamiento. Otros diseños basados en solenoides de este tipo también pueden garantizar un funcionamiento mecánico correcto, por ejemplo, para asegurar un recorrido constante de la cinta transportadora incluso cuando los equipos de manipulación o procesamiento de piezas de trabajo van por la cinta. Las redundancias basadas en solenoides (con interruptores de doble polo y cableados en serie para verificar la posición) pueden minimizar la señalización de enclavamiento defectuosa.

Conclusión:

Los enclavamientos hacen que el estado del perímetro de la máquina sea interdependiente con los controles de seguridad. De hecho, la retroalimentación de los enclavamientos de hoy en día a dichos controladores puede estimular respuestas excepcionalmente sofisticadas de la máquina a varias posiciones de la compuerta de la máquina. Los enclavamientos más avanzados pueden asumir tareas de computación de borde a prueba de fallos, IIoT y fiabilidad más allá de las capacidades de los interruptores y sensores industriales tradicionales. La principal advertencia es que los enclavamientos de seguridad no deben ser incómodos para los operarios de las máquinas. Las funciones automáticas y el desbloqueo condicional en las puertas de seguridad a las que se accede con más frecuencia pueden mejorar la funcionalidad minimizando los fallos no detectados.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.