¿Fuente de alimentación discreta o modular?

2017-01-12

Hoy en día, los ingenieros sienten la presión de tener que hacer más cosas en menos tiempo, ser expertos en varias disciplinas y usar sus recursos más eficientemente para maximizar las ganancias. Este entorno está cambiando la forma en la que los ingenieros abordan el problema de cómo encontrar soluciones a sus desafíos más urgentes; especialmente cuando se trata de la inevitable necesidad de la alimentación.

En la actualidad, la mayoría de las organizaciones no tienen los recursos financieros ni de ingeniería para dedicar un equipo interno al desarrollo de fuentes de alimentación específicas para las necesidades de cada proyecto. En su lugar, generalmente se le asigna a uno de los ingenieros del proyecto la tarea (o la carga, como generalmente sucede) de encontrar una fuente de alimentación adecuada para las necesidades de la aplicación. Una decisión muy común, que enfrenta el ingeniero en esta situación, es si debe invertir su tiempo en desarrollar una fuente de alimentación a partir de componentes discretos o si debe utilizar un módulo prediseñado de un proveedor externo. Indudablemente, esta no es una disyuntiva nueva para el ingeniero pero, a medida que los ciclos de diseño se aceleran y las aplicaciones en todas las industrias demandan mayor potencia en menor espacio, la respuesta a esta antigua pregunta sigue evolucionando.

Densidad de potencia

Uno de los beneficios de las soluciones de alimentación discretas respecto de los módulos prediseñados es el espacio que consumen y la densidad de potencia que entregan. La densidad de potencia es la medida de la cantidad de vatios de potencia convertidos por volumen; generalmente se especifica en vatios por pulgada cúbica (W/in³). La mayoría de las industrias, hoy en día, siguen demandando equipos con más poder de cómputo, capacidades de detección y conjuntos de características. Sin embargo, el espacio asignado para realizar estas tareas no aumenta y, en muchos casos, requiere una reducción. Esto aumenta la necesidad de soluciones con mayor densidad y más integradas; y el sistema de suministro de alimentación no es la excepción.

Generalmente, los módulos de alimentación comerciales tienen su espacio optimizado y son capaces de entregar la mayor cantidad de vatios en la menor cantidad de espacio posible. Por ejemplo, la figura 1 a continuación destaca la fuente de alimentación de CA/CC CUI serie VMS-365 , que proporciona una densidad de potencia de 18 W/in³ en un paquete de montaje en chasis.

Figura 1: CUI VMS-365 es una fuente de alimentación de CA/CC de armazón abierto que suministra hasta 18 W/in³.

Del otro lado del espectro están las fuentes de alimentación diseñadas directamente en la placa del circuito impreso (CI) con componentes discretos. En estas soluciones, generalmente se produce un conflicto de espacio entre la solución de alimentación y el resto de las funcionalidades de la placa del CI. Debido a que las fuentes de alimentación requieren componentes grandes y voluminosos, puede ser difícil concentrar todos los componentes en una solución a nivel de placa y, como consecuencia, se logran densidades de potencia mucho menores. Esto se produce especialmente cuando las aplicaciones se diseñan con la intención de tener los componentes concentrados en un solo lado de la placa del CI. Si no se puede utilizar el reverso del la placa del CI, la solución de alimentación discreta tenderá a extenderse y consumir un espacio muy valioso de la placa.

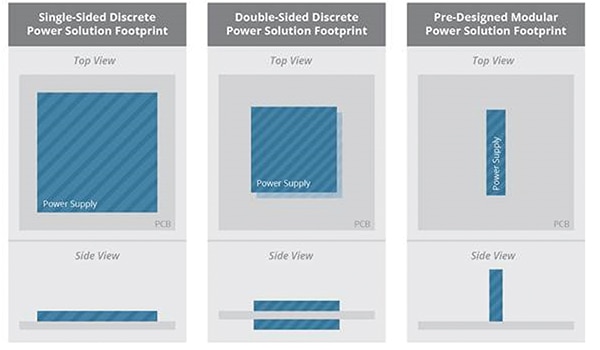

En estas circunstancias, cuando la placa del CI se limita a tener los componentes de un solo lado, los módulos de alimentación prediseñados pueden ofrecer un ahorro significativo de espacio; especialmente si la aplicación tiene disponible espacio en sentido vertical para aprovechar el eje Z, que es el área perpendicular a la superficie de la placa del CI del sistema. Esto aporta considerablemente al valor de los módulos ya preparados, que tienen el tamaño optimizado y proporcionan una solución Plug and Play. En la figura 2 a continuación se destaca la reducción en el área ocupada en la placa del CI cuando el diseño cambia de una solución de alimentación discreta de un solo lado a una solución de alimentación discreta de dos lados y, finalmente, a un módulo de alimentación prediseñado, que es capaz de capitalizar el espacio en el eje Z por encima de la placa del CI.

Figura 2: Ejemplo del espacio que ocupan las soluciones de alimentación discreta y modular en la placa.

Optimización de diseño

Aquellos ingenieros que diseñan varias fuentes de alimentación discretas por año probablemente creen un conjunto de componentes comunes a los que pueden volver a recurrir, fáciles de entender y confiables. Sin embargo, para la mayoría de los ingenieros, la idea de diseñar fuentes de alimentación discretas puede ser abrumadora y resulta trabajoso de implementar en forma oportuna. En consecuencia, muchos optan por diseños de referencia de varios proveedores de componentes de alimentación para acelerar el proceso. Los proveedores de componentes de alimentación hacen lo que pueden para ayudar a especificar una lista de materiales (BOM), mejores prácticas y recomendaciones de diseño; pero cada aplicación es diferente y generalmente requiere que el ingeniero modifique el diseño de referencia para cumplir con los objetivos de rendimiento, las restricciones de espacio y los requisitos de temperatura e interferencia electromagnética de su aplicación. Esto puede traer complicaciones en cuanto al costo y el tiempo, además del rendimiento.

Por ejemplo, una aplicación nueva puede requerir solo una placa del CI de dos capas con cobre de 1 oz, pero el diseño de referencia elegido para la solución de alimentación discreta recomienda 4 capas de cobre de 2 oz. Existe la opción de duplicar las capas de la placa del CI y duplicar el peso del cobre de toda la placa de la aplicación, pero esto tiene un costo considerable para el diseño. Además, aún está el problema del tiempo para distribuir cuidadosamente los planos de alimentación y optimizar las trazas de los componentes discretos según las recomendaciones del proveedor del controlador.

Los módulos de alimentación ya listos, por el contrario, permiten que los ingenieros tengan lo mejor de ambos mundos; pueden diseñar la placa del CI del sistema con la menor cantidad de capas necesaria y la menor cantidad de cobre al tiempo que aprovechan el módulo de alimentación para simplificar y optimizar las necesidades de conversión de alimentación. En lugar de ocupar cantidades excesivas de tiempo en localizar a todos los proveedores de componentes discretos, diseñar los planos de alimentación, mantener el circuito de retroalimentación con tiempos ajustados y tranquilos y seguir siendo cuidadoso en mantener los nodos del interruptor alejados de los circuitos analógicos sensibles, los ingenieros pueden simplemente elegir un módulo prediseñado con el tamaño adecuado y enfocar su esfuerzo en otras tareas asociadas con su diseño.

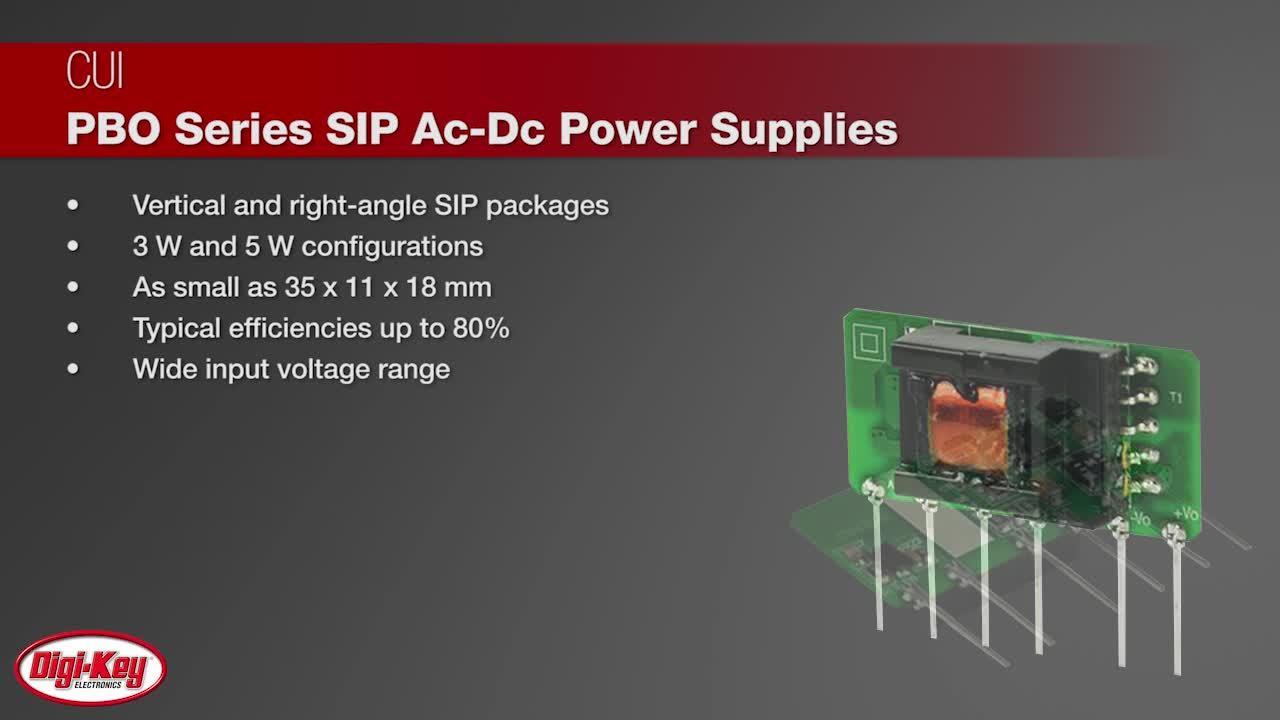

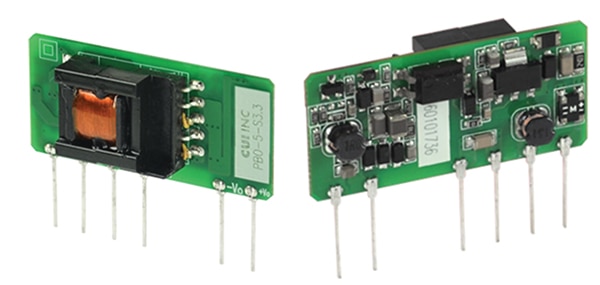

Un buen ejemplo es el convertidor de CA/CC de 5 W de la serie PBO-5 de CUI, que se muestra a continuación. Estos módulos compactos proporcionan soluciones sencillas de montaje en placa para convertir la alimentación de línea de CA en un riel de CC para varios circuitos eléctricos (disponibles en tensiones de salida de 3.3 a 24 VCC). Estos módulos PBO tienen certificación UL y CE, ofrecen un voltaje de aislamiento de 3 kV de CA y proporcionan protección contra cortocircuitos y sobrecorriente, todo en un paquete SIP cómodo y ultracompacto.

Figura 3: La serie PBO SIP CA/CC de 5 W de CUI ha sido optimizada para aprovechar el eje Z, lo que reduce considerablemente el espacio de placa.

Validación de diseño

La prueba de calificación y la validación de diseño de una fuente de alimentación son factores adicionales, que un ingeniero debe tener en cuenta al decidir entre una solución discreta y una modular. Realizar todas las pruebas de validación necesarias para un diseño discreto es una labor importante, que lleva un tiempo y un esfuerzo considerables. Un ingeniero podría pasar semanas diseñando y depurando el diseño, y el costo aumentará y el cronograma del proyecto se alargará con cada cambio adicional en la placa. En contraste, los módulos comerciales ya han sido probados, calificados y, generalmente, certificados previamente con las normas de EMI y de seguridad aplicables que es necesario que el sistema de alimentación cumpla. Al seleccionar un módulo de alimentación precertificado, el proceso de certificación de la aplicación final generalmente puede acelerarse.

Otra consideración al diseñar una solución discreta se centra en el hecho de que, en casi todos los casos, no habrá datos históricos de confiabilidad y rendimiento disponibles para ayudar al análisis de las métricas, como la tasa de rendimiento y la tasa de fallos. Esto, a su vez, aporta otro riesgo al proceso de diseño. Los módulos, por el contrario, generalmente cuentan con un historial de calidad disponible del proveedor de la fuente de alimentación, lo cual permite que los ingenieros evalúen adecuadamente una solución de alimentación prediseñada antes de incluirla en el diseño de su aplicación.

Resumen

Para ser justos, los módulos prediseñados siempre serán más costosos que las implementaciones discretas cuando se calcula estrictamente una lista de materiales. Por este motivo, muchas organizaciones que desarrollan aplicaciones de gran volumen presionan a sus equipos de diseño para lograr esta solución. Según los factores como costo de BOM objetivo, requisitos de la aplicación y capacidades internas, una solución discreta puede ser lo ideal. Sin embargo, al analizar el costo de un diseño, es importante considerar todos los recursos asociados, lo que incluye el tiempo de diseño, el tiempo y las herramientas de simulación, el tiempo de disposición, los requisitos de alojamiento en la placa del CI, el tiempo de evaluación y los costos de equipos de capital además del costo de BOM. Para muchas compañías, cuando se analizan los proyectos desde este nivel más alto, el uso de módulos de alimentación preparados permite que los proyectos se envíen a producción en menos tiempo, con menor riesgo, menos preocupaciones y menor costo general del proyecto. Es posible que no sea la respuesta para todas las aplicaciones pero, por los motivos mencionados, los módulos de alimentación siguen siendo beneficiosos en una cantidad cada vez mayor de diseños.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.