Los dispositivos de I/O remotos optimizan los sistemas de control de automatización

Los sistemas de automatización industrial y de fábricas deben vincular de manera confiable operadores humanos, maquinaria, computadoras y sensores a través de enlaces de comunicaciones. Este proceso generalmente comienza con las materias primas que se mueven a través de una serie de estaciones de trabajo donde se forma, mide, calibra, inspecciona, empaqueta y envía un producto, todo bajo el control de un sistema de automatización de fábrica.

Estos sistemas comienzan con arquitecturas de control de supervisión y adquisición de datos (SCADA), donde las computadoras y los sistemas de comunicaciones en red brindan supervisión y control de alto nivel de los procesos de producción. Los sistemas de SCADA suelen estar ubicados de forma remota desde las instalaciones de producción reales, y la operación remota generalmente se logra utilizando servicios de datos en la nube (CDS), que proporcionan enlaces de datos e interoperabilidad grupal.

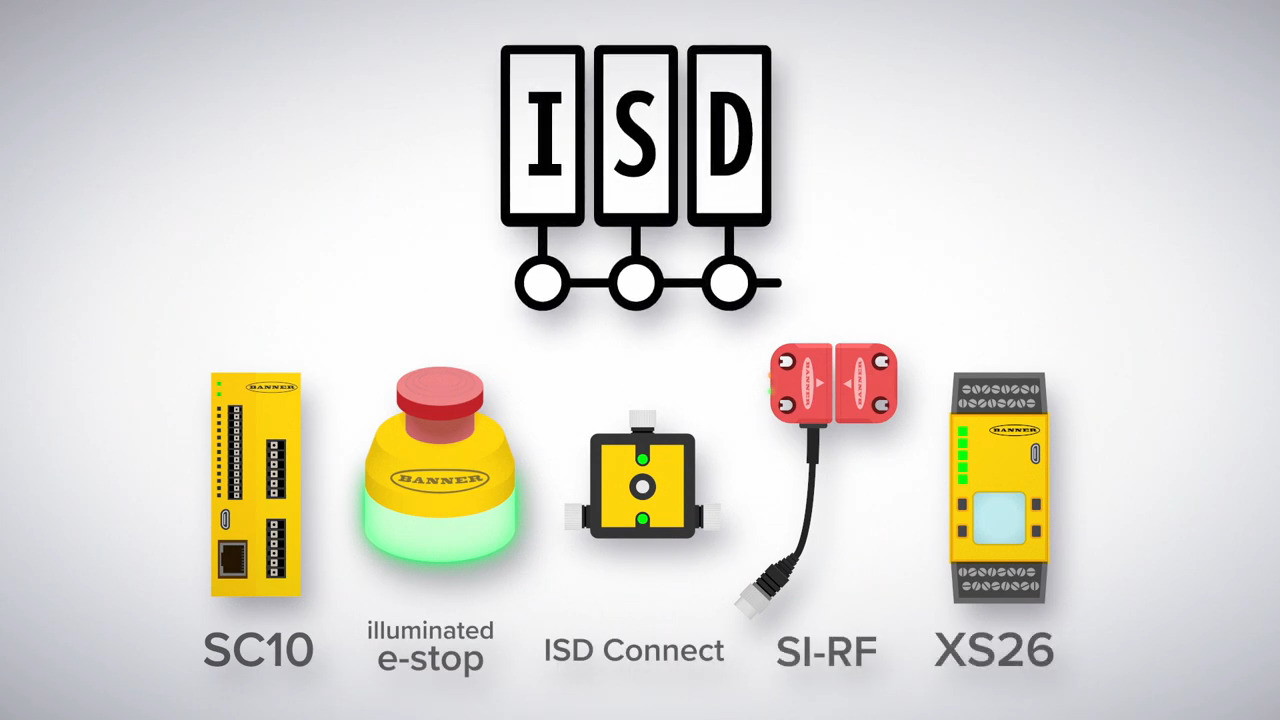

Los sistemas de SCADA administran y monitorean el desempeño de la fábrica controlando las máquinas a través de controladores lógicos programables (PLC) locales y recibiendo retroalimentación a través de sensores en red que guían su trabajo. Los PLC interactúan con la planta o maquinaria de proceso. Los componentes de entrada/salida remota (I/O) son la columna vertebral de comunicaciones de la fábrica automatizada, como se muestra en la Figura 1.

Figura 1: Los componentes de I/O remotas forman el sistema nervioso de una fábrica automatizada moderna. (Fuente de la imagen: Banner Engineering).

Figura 1: Los componentes de I/O remotas forman el sistema nervioso de una fábrica automatizada moderna. (Fuente de la imagen: Banner Engineering).

Sensores y actuadores discretos monitorean y controlan las operaciones locales. Sus señales se vinculan mediante concentradores apropiados y se envían al maestro para su procesamiento local antes de enviarse al sistema de SCADA.

Buses de datos industriales

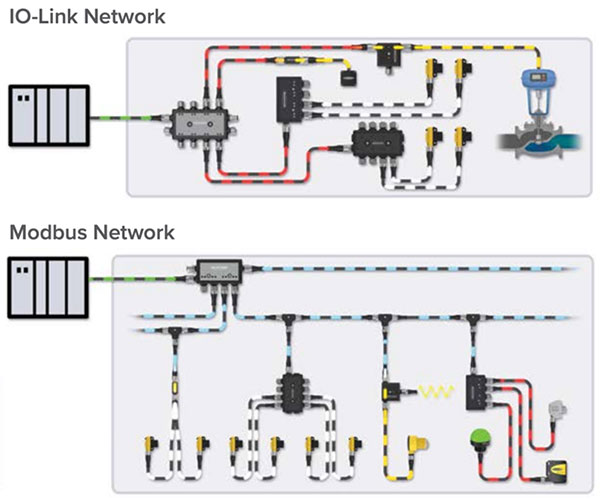

Las máquinas automatizadas pueden utilizar muchos sensores o actuadores, pero su conexión directa a la sala de control daría lugar a cables grandes y costosos. Para evitar esto, los diseñadores han desarrollado varios buses de sensores para consolidar estas conexiones. Modbus y IO-Link son dos redes ampliamente utilizadas (Figura 2).

Figura 2: Las redes IO-Link y Modbus reducen la cantidad de cables utilizados en una máquina automatizada y permiten el uso de conjuntos de cables estandarizados. (Fuente de la imagen: Banner Engineering).

Figura 2: Las redes IO-Link y Modbus reducen la cantidad de cables utilizados en una máquina automatizada y permiten el uso de conjuntos de cables estandarizados. (Fuente de la imagen: Banner Engineering).

Las redes reducen la cantidad de cables encaminados a la sala de control a través de concentradores y controladores. También permiten utilizar conjuntos de cables estandarizados, lo que reduce los costos de cableado y mantenimiento.

Banner Engineering diseña bloques de I/O remotas que ayudan a los diseñadores de máquinas automatizadas a mejorar la arquitectura de su sistema de control. Ofrecen productos que reducen la complejidad del cableado al combinar múltiples señales en un flujo de datos integrado, lo que resulta en menores costos de instalación, integración y diagnóstico.

Ejemplos de bloques de I/O remotas

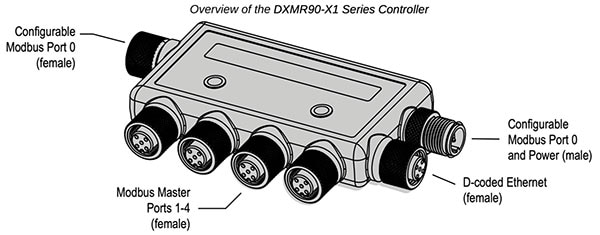

El controlador programable DXMR90-X1 de Banner Engineering (Figura 3) tiene siete puertos de I/O y combina datos de múltiples fuentes, proporcionando procesamiento local antes de enviar los datos al sistema de SCADA. Este controlador puede recopilar datos de varios sensores y convertirlos a protocolos Ethernet estándar. Los siete puertos incluyen cuatro Modbus individuales principales, que admiten hasta cuatro redes independientes. Puede implementar datos de dispositivos secundarios Modbus en redes EtherNet/IP, Modbus TCP o PROFINET. El controlador se alimenta de una fuente de CC de 12 a 30 voltios con un consumo de energía de 120 miliamperios (mA) a 12 voltios y utiliza indicadores LED para informar su estado.

Figura 3: El controlador DXMR90-X1 tiene siete puertos de I/O. (Fuente de la imagen: Banner Engineering).

Figura 3: El controlador DXMR90-X1 tiene siete puertos de I/O. (Fuente de la imagen: Banner Engineering).

Alojado en una carcasa compacta, el controlador tiene una clasificación de protección de ingreso (IP) de IP67, lo que significa que es hermético al polvo y está protegido contra inmersión a corto plazo en agua. Su temperatura de funcionamiento oscila entre -40 y +70 °C.

El DXMR90-X1 utiliza conectores M12 estándar, con un único puerto M12 macho (Puerto 0) para conexiones de alimentación y Modbus RS-485, y un único puerto M12 hembra para encadenar las conexiones del Puerto 0. También hay cuatro puertos M12 hembra para las conexiones principales Modbus y un conector Ethernet M12 D-Code hembra.

El controlador está acoplado a sensores remotos a través de un concentrador. El producto de Banner Engineering R95C-8B21-KQ es un concentrador IO-Link de ocho puertos (Figura 4) que ofrece una manera fácil de conectar dispositivos que no son IO-Link a un sistema IO-Link. Conecta dos canales discretos a los ocho puertos del conector M12 de cuatro pines, que se pueden configurar como 16 entradas o como ocho entradas y ocho salidas. Los datos de los canales se conectan a un principal IO-Link.

Figura 4: El concentrador de ocho puertos R95C-8B21-KQ admite salidas NPN y PNP. Los LED indicadores informan de la actividad del puerto y del estado de IO-Link. (Fuente de la imagen: Banner Engineering).

Figura 4: El concentrador de ocho puertos R95C-8B21-KQ admite salidas NPN y PNP. Los LED indicadores informan de la actividad del puerto y del estado de IO-Link. (Fuente de la imagen: Banner Engineering).

Dos pines de I/O configurables por puerto admiten salidas PNP (surtidor) o NPN (sumidero). Las LED que indican la actividad del puerto se colocan a cada lado para mayor flexibilidad de montaje. El concentrador también admite duplicación de host, donde una señal discreta de entrada o salida de puerto seleccionado se puede enrutar al PLC o a la conexión de host.

El concentrador está clasificado para funcionar con 18 a 30 voltios de CC con un consumo de corriente máximo de 400 mA. Puede suministrar una corriente de paso de hasta 500 mA por puerto y está protegido contra polaridad inversa y transitorios de energía.

Empaquetado en un resistente cuerpo de latón niquelado y PVC, el concentrador tiene clasificaciones IP65, IP67 e IP68 para uso en interiores únicamente.

Las señales analógicas son anteriores a la automatización, pero como muchos sensores todavía las tienen como salidas, es necesario convertirlas a protocolos Modbus o IO-Link. El convertidor de dos puertos R45C-2K-MQ de Banner Engineering lee dos señales analógicas como voltaje o corriente y las emite en un protocolo Modbus. Las entradas analógicas se realizan mediante dos conectores M12 hembra, mientras que la salida se realiza mediante un conector M12 macho de cinco pines. Las LED indican el estado de entrada y salida. El R45C-2K-MQ se alimenta desde una fuente de CC de 18 a 30 voltios con un consumo de corriente máximo de 4 amperios (A) a 24 voltios. El convertidor funciona en un rango de temperatura de -40 a +70 °C y tiene una clasificación ambiental de IP65, IP67 e IP68 para uso en interiores únicamente.

Los convertidores de datos también pueden recibir comandos digitales del controlador maestro y generar un voltaje analógico para dispositivos como actuadores neumáticos, solenoides o arrancadores de motor. El convertidor puede ubicarse cerca del dispositivo controlado, minimizando las pérdidas de señal analógica y las interferencias electromagnéticas. El convertidor R45C-K-UQ de Banner Engineering (Figura 5) permite a los diseñadores de automatización generar un valor analógico de voltaje o corriente enviando el valor analógico numérico desde el principal IO-Link. El convertidor tiene un rango de voltaje de salida de 0 a 11 voltios y un rango de corriente de salida de 0 a 24 mA.

Figura 5: Un convertidor de salida IO-Link a analógica produce una salida de corriente o voltaje controlada por el principal IO-Link. (Fuente de la imagen: Banner Engineering).

Figura 5: Un convertidor de salida IO-Link a analógica produce una salida de corriente o voltaje controlada por el principal IO-Link. (Fuente de la imagen: Banner Engineering).

Al igual que los otros dispositivos de I/O remotos de Banner Engineering, tiene clasificaciones ambientales de IP65, IP67 e IP68, con un rango de temperatura de funcionamiento de -40 a +70 °C. Puede alimentarse desde una fuente de CC de 18 a 30 voltios, consumiendo solo 50 mA, y puede pasar energía hasta una corriente máxima de 4 A. La conectividad con el principal IO-Link se realiza a través de un conector macho M12 convencional de cuatro pines. La salida analógica utiliza un conector M12 hembra de cuatro pines.

Conclusión

Los bloques de I/O remotos de Banner Engineering ayudan a los diseñadores de automatización a optimizar la implementación de sistemas de control. El soporte multiprotocolo reduce el número de cables y los costos de instalación, mientras que la programabilidad integrada proporciona flexibilidad de diseño y facilita la integración del sistema.

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum