Cómo la monitorización multisensor de activos puede mejorar el rendimiento en las fábricas y la logística de la Industria 4.0 y en los centros de datos

Colaboración de Editores de DigiKey de América del Norte

2024-08-30

La supervisión de parámetros de las máquinas, como la vibración y la temperatura, puede proporcionar datos en tiempo real sobre el rendimiento y el estado de las máquinas, y proporcionar a los fabricantes los datos necesarios para programar un mantenimiento proactivo, reducir el tiempo de inactividad y mejorar la productividad.

El control de la humedad y la temperatura en instalaciones logísticas o durante el transporte puede mejorar el rendimiento operativo y preservar mercancías como vacunas o productos frescos. Existen sistemas de supervisión medioambiental con conectividad por cable e inalámbrica que se adaptan a diversas aplicaciones, incluidos los centros de datos empresariales y en la nube.

Supervisar las vibraciones puede ser beneficioso para identificar posibles problemas en la máquina antes de que se produzcan. La Organización Internacional de Normalización (ISO) 10816 puede ser una referencia importante. Proporciona orientación para evaluar la gravedad de las vibraciones en motores utilizados para bombas, ventiladores, compresores, cajas de engranajes, sopladores, secadoras, prensas y máquinas similares que funcionan en la gama de frecuencias de 10 a 1000 Hz.

Este artículo presenta algunas consideraciones clave a la hora de elegir entre la conectividad por cable o inalámbrica para los sistemas de monitorización y explica cómo el uso de redes por cable o inalámbricas no es una opción excluyente. A continuación, examina las cuatro clases de gravedad de las vibraciones definidas en la norma ISO 10816. Concluye analizando varias opciones para implementar sistemas de monitorización de estado tanto cableados como inalámbricos, incluido el uso de múltiples sensores para monitorizar aplicaciones de vibración, temperatura, humedad y representativas.

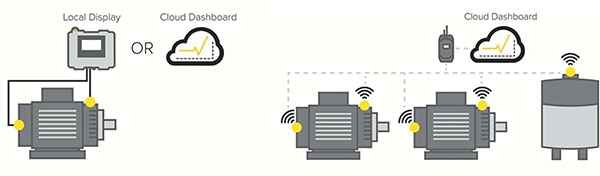

Banner Engineering ofrece una selección de puertas de enlace para la monitorización del estado de los equipos (EHM) que facilitan el acceso a los datos de la red EHM. Los diseñadores de EHM industriales pueden elegir entre las soluciones de puerta de enlace cableada SNAP DI de la empresa, con una pantalla local para las lecturas de los sensores o un cuadro de mandos opcional en la Nube, y las puertas de enlace inalámbricas CLOUD D, diseñadas para conectarse directamente con un cuadro de mandos en la Nube (figura 1). Características comunes de estas dos opciones son:

- Una gama de sensores entre los que elegir para optimizar el funcionamiento de la EHM

- Despliegue rápido respaldado por el reconocimiento automático de los sensores conectados sin programación adicional.

- Los datos de los sensores están disponibles para ajustar los equipos o programar el mantenimiento necesario para minimizar el tiempo de inactividad y maximizar la productividad.

- Ambos sistemas admiten la conectividad en la nube

- Cuadros de mando preconfigurados y personalizables para una visualización óptima de los datos

Figura 1: Las puertas de enlace EHM SNAP DI cableada (izquierda) y CLOUD DI inalámbrica (derecha) de Banner tienen varias características comunes. (Fuente de la imagen: DigiKey)

Figura 1: Las puertas de enlace EHM SNAP DI cableada (izquierda) y CLOUD DI inalámbrica (derecha) de Banner tienen varias características comunes. (Fuente de la imagen: DigiKey)

¿Puerta de enlace EHM cableada o inalámbrica?

Aunque tienen algunas características comunes, existen diferencias esenciales entre las puertas de enlace EHM cableadas e inalámbricas. La puerta de enlace de supervisión de activos AMG-SNAP-DI (AMG) admite la puesta en servicio, la supervisión y las alarmas de hasta 20 sensores y convertidores. Es compatible con Modbus y la conectividad SNAP SIGNAL de Banner y busca sensores o convertidores individuales, autodetectando la información del modelo. Los usuarios pueden cambiar y asignar N.º de DI de Servidor Modbus para construir y poner en marcha soluciones EHM personalizadas. Los dispositivos conectados se pueden agrupar y se pueden asignar umbrales a las alarmas de forma individual. El estado de la alarma es visible en la pantalla táctil y por el color de la luz en la parte superior del gabinete/recinto.

Cuando es necesario llegar directamente a la nube, los diseñadores de sistemas EHM pueden recurrir a la puerta de enlace IIoT DXM1200-X2 para conectar hasta 200 dispositivos, tanto de Banner como de terceros, y proporcionar datos de rendimiento y del estado de las máquinas. Puede detectar y conectarse automáticamente con nodos sensores y enviar datos al software Banner Cloud. Los desarrolladores pueden elegir entre herramientas de programación sencillas o complejas. La puerta de enlace IIoT puede procesar información en el borde y luego enviarla a través de redes Ethernet y celulares para ser monitoreada en cualquier parte del mundo con un panel intuitivo en la nube (Figura 2).

Figura 2: Las puertas de enlace inalámbricas (izquierda) y cableadas (derecha) de la red de sensores IIoT incluyen varias características comunes. (Fuente de la imagen: Banner Engineering)

Figura 2: Las puertas de enlace inalámbricas (izquierda) y cableadas (derecha) de la red de sensores IIoT incluyen varias características comunes. (Fuente de la imagen: Banner Engineering)

Arquitecturas EHM cableadas e inalámbricas

Las arquitecturas EHM cableadas e inalámbricas no son mutuamente excluyentes. Los sistemas cableados pueden tener elementos inalámbricos, y las arquitecturas inalámbricas suelen incluir conectividad por cable.

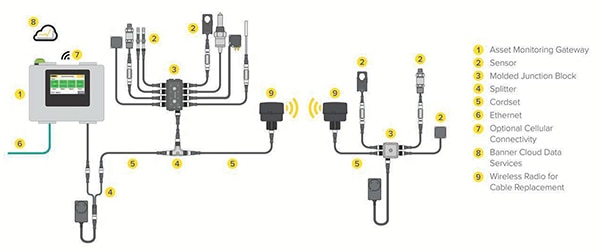

Por ejemplo, una arquitectura EHM básica cableada puede incluir varias cajas de conexiones conectadas a varios sensores como el R50-4M125-M125Q-P de 4 puertos y el R95-8M125-M125Q-P de 8 puertos. Las radios de datos serie Sure Cross R70SR de Banner, como la R70SR9MQ de 900 MHz y la R70SR2MQ de 2.4 GHz, pueden ampliar el alcance de la red sin cableado adicional. Características de estas radios (Figura 3):

- Interfaz serie RS-485

- Soporte de topologías de red en estrella y en árbol

- Red de radiofrecuencia autorreparadora y de enrutamiento automático con múltiples saltos para ampliar el alcance de la red.

- Tecnología de espectro ampliado por salto de frecuencia (FHSS) para transmisiones de datos fiables.

Figura 3: Topología básica de supervisión de activos por cable (izquierda) con ejemplo de un grupo de sensores remotos conectados de forma inalámbrica (derecha). (Fuente de la imagen: DigiKey)

Figura 3: Topología básica de supervisión de activos por cable (izquierda) con ejemplo de un grupo de sensores remotos conectados de forma inalámbrica (derecha). (Fuente de la imagen: DigiKey)

En una gran instalación, numerosos sistemas pueden estar repartidos por una amplia zona, entre ellos:

- Compresores de aire

- Sistemas de bombeo

- Sistemas de cintas transportadoras

- Numerosos motores y máquinas eléctricos

- Cajas de cambio

- Sistemas de filtración de aire

- Medición y control del nivel en depósitos de almacenamiento

En estos casos, el rendimiento del sistema EHM puede mejorarse combinando tecnologías cableadas e inalámbricas. La puerta de enlace inalámbrica IIoT DXM1200-X2 mencionada anteriormente incluye conectividad por cable Modbus. Si se necesita Ethernet, los diseñadores pueden recurrir al DXMR90-X1. El DXMR90-4K puede implementar funciones de maestro/controlador IO-Link. Además de las opciones Modbus, Ethernet e IO-Link, los diseñadores pueden utilizar las radios de datos serie R709 para proporcionar conectividad inalámbrica a activos físicamente dispersos (Figura 4).

Figura 4: Las puertas de enlace inalámbricas IIoT (abajo a la izquierda) están disponibles con conectividad Modbus, Ethernet e IO-Link. (Fuente de la imagen: Banner Engineering)

Figura 4: Las puertas de enlace inalámbricas IIoT (abajo a la izquierda) están disponibles con conectividad Modbus, Ethernet e IO-Link. (Fuente de la imagen: Banner Engineering)

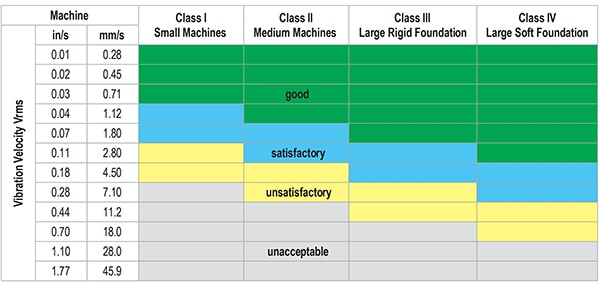

Severidad de las vibraciones ISO 10816

La ISO 10816 es una norma importante para los sistemas EHM. Cuantifica la gravedad de las vibraciones en máquinas como motores eléctricos, bombas y generadores. La norma utiliza el valor cuadrático medio (rms) de la aceleración, el desplazamiento o la velocidad de vibración. La norma ISO 10816 también incluye consideraciones sobre los valores pico a pico. La gravedad de la vibración tiene el valor eficaz más alto cuando se miden dos o más parámetros. La norma clasifica la gravedad de las vibraciones en cuatro niveles:

- Buena suele indicar maquinaria recién puesta en servicio.

- Las vibraciones satisfactorias indican la región de funcionamiento sin restricciones.

- Las vibraciones insatisfactorias indican la necesidad de restringir el funcionamiento y programar el mantenimiento preventivo.

- Las vibraciones inaceptables indican que es probable que se produzcan daños en la máquina.

Figura 5: La norma IEC 10816 incluye cuatro categorías de gravedad de las vibraciones. (Fuente de la imagen: Banner Engineering)

Figura 5: La norma IEC 10816 incluye cuatro categorías de gravedad de las vibraciones. (Fuente de la imagen: Banner Engineering)

Vibración y aprendizaje automático

Ni siquiera las máquinas "idénticas" son réplicas exactas. Ahí es donde entra en juego el aprendizaje automático (ML). Banner Engineering ofrece VIBE-IQ, un paquete de software de supervisión de vibraciones que utiliza el aprendizaje automático (ML) para establecer un valor operativo de referencia único para las vibraciones de cada máquina. A continuación, el software ML establece automáticamente los umbrales de alerta y alarma. Puede automatizar complejos cálculos y análisis de EHM. Algunas características de VIBE-IQ incluyen:

- Supervisión continua de la velocidad rms de 10 a 1,000 Hz, de la aceleración de alta frecuencia rms de 1,000 a 4,000 Hz y de la temperatura.

- Solo controla los motores en marcha

- Utiliza los datos para el análisis de tendencias, así como la supervisión en tiempo real para identificar condiciones como:

- Sistemas desalineados o desequilibrados

- Componentes desgastados o sueltos

- Desgaste excesivo de los rodamientos

- Motores mal montados o accionados

- Condiciones de sobretemperatura

- Envío proactivo de alertas al controlador host o a la nube

Vibración y temperatura

La vibración no es el único indicio de que una máquina puede necesitar mantenimiento preventivo. Una tendencia al aumento de la temperatura también puede alertar al sistema EHM de posibles problemas, especialmente si el aumento de la temperatura está correlacionado con un aumento de las vibraciones.

La combinación de ambos parámetros ofrece una imagen más completa del estado del equipo. Pueden alertar a los operadores de diferentes conjuntos de condiciones y proporcionar múltiples beneficios:

- La vibración puede identificar problemas mecánicos como desalineaciones, desequilibrios, desgaste de rodamientos, etc.

- Los aumentos de temperatura pueden identificar problemas eléctricos como bobinados sobrecalentados o problemas de lubricación.

- Cuando se detecta un funcionamiento anómalo, la correlación entre vibraciones fuera de banda y temperatura puede ayudar a identificar las posibles causas. Por ejemplo, los patrones de vibración pueden ayudar a identificar la causa raíz.

- El control de la temperatura y las vibraciones puede ayudar a planificar el mantenimiento preventivo. Un aumento gradual de la temperatura no es necesariamente un problema tan grave como el aumento de las vibraciones, que puede exigir una corrección más inmediata.

- Aprenda a mejorar la selección y utilización de activos a largo plazo utilizando los datos de los sensores para identificar posibles limitaciones de funcionamiento antes de que se conviertan en problemas.

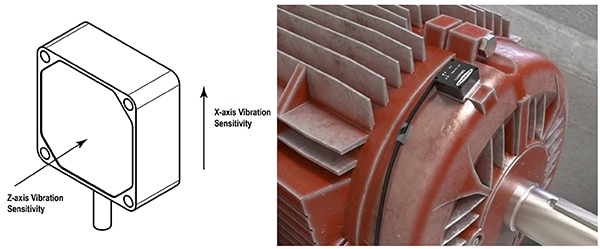

Cuando es necesario controlar la temperatura y las vibraciones, los diseñadores de sistemas EHM pueden recurrir al sensor QM30VT2 en carcasa de aluminio o al QM30VT2-SS-QP en receptáculo de acero inoxidable, ambos de Banner Engineering. Ambos sensores pueden conectarse a una radio Modbus o a cualquier red Modbus como dispositivo esclavo a través de RS-485. Su pequeño factor de forma les permite encajar en lugares estrechos (Figura 6). Otras características son:

- Mediciones de temperatura y vibraciones de alta precisión

- Rango de temperatura de -40 °C a +105 °C, con una resolución de 1 °C y una precisión de ±3 °C

- Detecta vibraciones en dos ejes con un ancho de banda de hasta 4 kHz, una precisión de ±10% a 25 °C y una frecuencia de muestreo por defecto de 20 kHz.

- Salidas para velocidad rms, aceleración de alta frecuencia rms, velocidad pico y otros parámetros preprocesados a partir de las formas de onda vibratorias.

Figura 6: Los sensores de vibración y temperatura de dos ejes pueden montarse directamente en la carcasa del motor (derecha). (Fuente de la imagen: Banner Engineering)

Figura 6: Los sensores de vibración y temperatura de dos ejes pueden montarse directamente en la carcasa del motor (derecha). (Fuente de la imagen: Banner Engineering)

La banda espectral de vibración es una función avanzada. Permite a los usuarios dividir la transformación rápida de Fourier (FFT) de banda ancha para obtener datos de velocidad o aceleración rms para bandas de frecuencia más estrechas, además de los datos escalares de 10 a 1,000 Hz y de 1,000 a 4,000 Hz. En función de las necesidades de los usuarios, las frecuencias de banda pueden introducirse manualmente o generarse automáticamente a partir de una entrada de velocidad dinámica o estática. El análisis de bandas espectrales puede ayudar a diagnosticar problemas en máquinas rotativas de forma más específica.

Temperatura y humedad

Controlar la temperatura y la humedad puede ser importante en centros de datos, almacenes, salas blancas, frigoríficos o enfriadoras. Un sensor de temperatura y humedad como el DX80N9Q45THA puede ayudar a:

- Conservar productos frescos o vacunas, en los que conocer la temperatura y la humedad es esencial para garantizar su viabilidad a largo plazo y evitar que se estropeen.

- Proteger equipos como servidores y dispositivos de almacenamiento en un centro de datos donde una temperatura o humedad excesivas pueden interferir en el funcionamiento normal o provocar averías.

- Mejora de la salud y la seguridad de las personas en almacenes y otras instalaciones donde la alta humedad puede dificultar que los trabajadores se mantengan frescos a temperaturas elevadas, lo que puede provocar un golpe de calor.

Rango de medición de la temperatura de -40 °C a +85 °C con una resolución de 0.1 °C y una precisión de ±0.6 °C de -40 °C a 0 °C, ±0.4 °C de 0 °C a +60 °C y ±1.2 °C de +60 °C a +85 °C. El sensor de humedad puede medir de 0% a 100% HR con una precisión de ±2% a +25 °C, ±3% de 0 °C a +70 °C y de 10% a 90% HR, y ±7% de 0 °C a +70 °C y de 0% a 10% o de 90% a 100% HR.

Cuando la unidad está encendida, funciona en modo de muestreo rápido y envía datos cada dos segundos. Transcurridos cinco minutos, el nodo entra en el modo por defecto y envía datos a intervalos de cinco minutos. El usuario puede seleccionar frecuencias de muestreo de 15 minutos o 64 segundos.

Los modelos con radios de 900 MHz transmiten a 1 W (30 dBm) o 250 mW (24 dB seleccionables por el usuario). El modo de 250 mW reduce el alcance pero mejora la duración de la batería en aplicaciones de corto alcance. En los modelos de 2.4 GHz, la potencia de transmisión se fija en unos 65 mW (18 dBm). Cuando funciona en modo almacenamiento, la radio se apaga para conservar la duración de la batería.

Conclusión:

Los sistemas EHM eficaces en las fábricas de la Industria 4.0 supervisan las vibraciones y la temperatura para ayudar a garantizar altos niveles de tiempo de actividad. Los sensores de humedad y temperatura también pueden mejorar el rendimiento operativo de los centros de datos y preservar bienes como vacunas o productos frescos en operaciones de almacén y logística. Estos sistemas pueden utilizar conectividad por cable o inalámbrica para supervisar múltiples parámetros.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.