¿Ha pensado en los ciclos de acoplamiento de los conectores últimamente?

No, no es una broma maliciosa sobre cómo, al dejarlos solos por la noche, sus conectores crearán mágicamente nuevas miniversiones de sí mismos o desarrollarán nuevas posiciones de contacto de manera milagrosa. Por el contrario, es un problema importante que pasa desapercibido fácilmente hasta que el diseñador se encuentra con consecuencias frustrantes durante la depuración, la evaluación a largo plazo o, incluso, en el campo.

Los conectores están pensados para ser conectados (acoplados) y desconectados (desacoplados), esa es su función. Pero ¿cuántos ciclos de acoplamiento de este tipo puede tolerar el par de conectores antes de que el rendimiento se degrade con una alta resistencia o con contactos intermitentes y se produzcan problemas de sistema difíciles de rastrear? Es posible que, en un principio, los diseñadores no presten demasiada atención a las clasificaciones de ciclos de acoplamiento de un conector, que pueden oscilar entre dos cifras bajas y miles de ciclos en función del producto, los usuarios y la aplicación. Pero deberían. Especialmente para aplicaciones de consumo y cuando se utiliza un conector durante el ciclo de creación de prototipos y desarrollo.

Los proveedores proporcionan a sus conectores especificaciones de una cierta cantidad de estos ciclos. Estas especificaciones dependen del diseño general del conector, así como del diseño de los contactos, el material, el laminado y de los valores de voltaje y corriente definidos. Sin embargo, es fácil sobrepasar esa cantidad de ciclos en el caos de la depuración y evaluación del diseño. Las consecuencias van desde la capacidad de manejo, como el aumento de la fuerza de inserción, hasta la capacidad de frustración, como las conexiones intermitentes.

Conectores: a menudo subestimados

El contacto físico parece sencillo, pero no lo es. El rendimiento de los conectores incluye los parámetros básicos de resistencia de contacto y fuerza de acoplamiento/desacoplamiento, que deben ser bajos y mantenerse así (a menos que se trate de un par de conectores de bloqueo, por supuesto). En la mayoría de los casos, el contacto es una estructura metálica en forma de dedo precisamente formada. Una excepción es utilizar el borde de la placa CI como la mitad macho del acoplamiento. En los diseños de contactos de señal que no manejan la potencia, el contacto casi siempre está laminado con unos pocos micrómetros (µm) de oro o estaño (menos costoso) para reducir la resistencia eléctrica, minimizar la corrosión y resistir el desgaste en las superficies de acoplamiento. Eso es pedir mucho a un contacto físicamente pequeño con un área de contacto aún más pequeña.

¿Cuántos ciclos de acoplamiento se necesitan en un conector? La respuesta depende de la aplicación. En algunos casos, es de dos dígitos bajos, pero también puede ser de cientos y miles (piense en el conector USB de su teléfono). Un conector diseñado para funcionar correctamente en un extremo de la clasificación de número de ciclos es diferente en diseño básico, construcción, material y laminado a uno para el otro extremo. No es un reflejo de la calidad de los conectores; depende de que se ajusten adecuadamente a los requisitos.

Los ejemplos muestran la diversidad de la conectividad

Un breve vistazo a algunos conectores representativos muestra la clasificación de ciclos y resistencias de contacto que ofrecen:

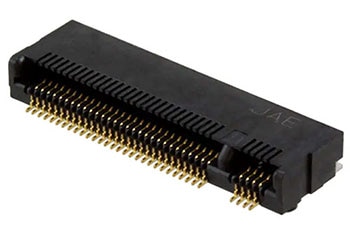

• El SM3ZS067U410AMR1000 de JAE Electronics es un conector hembra de borde de tarjeta de 67 posiciones que es compatible con la especificación PCI-SIG M.2, con un paso de contacto de 0.020 pulgadas (in.)/0.50 milímetros (mm) (Figura 1). Tiene una clasificación de 60 ciclos de acoplamiento con una resistencia de contacto máxima de 55 miliohmios (mΩ).

Figura 1: El conector de borde de tarjeta SM3ZS067U410AMR1000 de JAE Electronics tiene contactos en un paso de 0.50 mm, por lo que cumple con la especificación PCI-SIG M.2 y tiene una clasificación de 60 ciclos de acoplamiento. (Fuente de la imagen: JAE Electronics)

Figura 1: El conector de borde de tarjeta SM3ZS067U410AMR1000 de JAE Electronics tiene contactos en un paso de 0.50 mm, por lo que cumple con la especificación PCI-SIG M.2 y tiene una clasificación de 60 ciclos de acoplamiento. (Fuente de la imagen: JAE Electronics)

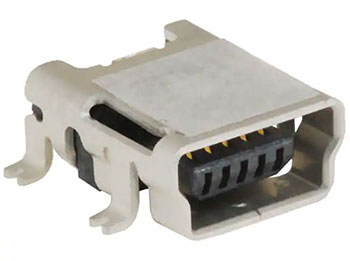

• Por otro lado, el UX60A-MB-5ST de Hirose Electric Co Ltd, un conector de receptáculo USB 2.0 mini-B de montaje en superficie y en ángulo recto (5 posiciones) tiene una especificación de 5000 ciclos y 70 mΩ de resistencia máxima (Figura 2).

Figura 2: El UX60A-MB-5ST, un receptáculo USB centrado en el consumidor de Hirose, tiene una clasificación de 5000 ciclos mientras mantiene un máximo de 70 mΩ de resistencia de contacto. (Fuente de la imagen: Hirose Electric)

Figura 2: El UX60A-MB-5ST, un receptáculo USB centrado en el consumidor de Hirose, tiene una clasificación de 5000 ciclos mientras mantiene un máximo de 70 mΩ de resistencia de contacto. (Fuente de la imagen: Hirose Electric)

• Como los conectores de cable plano (también llamados conectores de desplazamiento de aislamiento o IDC), los miembros de la familia 490107671012 SKEDD de Würth Elektronik se utilizan normalmente dentro del gabinete del producto y no requieren tantos ciclos de acoplamiento como un conector accesible para el usuario (Figura 3). Este conector de 10 posiciones es único porque encaja directamente en los orificios laminados de la placa CI en lugar de utilizar una pieza de acoplamiento complementaria. Si se utiliza el patrón de orificios de la placa, el diámetro y el laminado especificados por el proveedor, tiene una clasificación de 10 ciclos a 20 mΩ para series de producción. Würth también define un conjunto de números ligeramente diferente y más resistente para la creación de prototipos que eleva esa calificación a 25 ciclos.

Figura 3: El conector de desplazamiento de aislamiento 490107671012 de Würth Elektronik tiene una clasificación de 10 ciclos y tiene dos patrones de perforación directos a la placa CI: uno para prototipos y otro para productos finales. (Fuente de la imagen: Würth Elektronik)

Figura 3: El conector de desplazamiento de aislamiento 490107671012 de Würth Elektronik tiene una clasificación de 10 ciclos y tiene dos patrones de perforación directos a la placa CI: uno para prototipos y otro para productos finales. (Fuente de la imagen: Würth Elektronik)

• Por último, el conector 09332062648 de Harting de seis contactos y posición de tierra para cables con diámetros de 0.14 a 2.5 mm² (CAE 26 a CAE 14) tiene contactos que pueden soportar hasta 500 voltios a 16 A (Figura 4). Como se asumen ciclos frecuentes de conexión/desconexión, se diseñó para soportar más de 10,000 ciclos con solo 3 mΩ de resistencia de contacto máxima.

Figura 4: El montaje de conectores de alimentación 09332062648 de Harting tiene especificaciones para mantener la resistencia de los contactos por debajo de 3 mΩ hasta, al menos, 10,000 ciclos de acoplamiento. (Fuente de la imagen: Harting)

Figura 4: El montaje de conectores de alimentación 09332062648 de Harting tiene especificaciones para mantener la resistencia de los contactos por debajo de 3 mΩ hasta, al menos, 10,000 ciclos de acoplamiento. (Fuente de la imagen: Harting)

Esta matriz de conectores dispares demuestra cómo los proveedores adaptan el ciclo de acoplamiento de sus conectores y las calificaciones de resistencia máxima a la aplicación de destino. Cabe destacar que estos números pueden no ser obvios solo por su tamaño o apariencia física.

Tablero de prueba, prototipo y depuración: una vida útil diferente del conector

Un conector se encuentra en un escenario de funcionamiento muy diferente en la fase de diseño del producto en comparación con su función en la aplicación final. Hace muchos años, participé en un proyecto que utilizaba una placa CI de factor de forma estándar que se conectaba a un portafichas. Tuvimos todo tipo de problemas extraños durante la depuración y, finalmente, descubrimos que se debían al gran número de ciclos de inserción/extracción que sufría la placa en el banco.

Una placa extensora habría reducido los ciclos de acoplamiento, ya que nos habría permitido acceder a la placa “en vivo”, pero degradaba la integridad de la señal. Nuestra solución, rudimentaria pero eficaz, fue tomar el portafichas, cortar su parte superior e insertar nuestra placa en la ranura superior para poder acceder a ella mientras estaba en el portafichas; de hecho, pudimos sondear, calibrar y recortar los canales analógicos mientras estaba en su entorno de trabajo. Esa solución improvisada nos funcionó, pero no es aplicable a la mayoría de los demás proyectos.

La estrategia de selección correcta puede minimizar los problemas de los conectores

¿Qué se puede hacer a la hora de elegir un conector, especialmente uno que será sometido a muchos ciclos de acoplamiento en la fase de prueba?

1. En primer lugar, haga los deberes: estudie las hojas de datos prestando especial atención a cómo y en qué condiciones especifica el proveedor el número de ciclos de acoplamiento (no existe una norma industrial): ¿se trata de un aumento especificado en la resistencia de los contactos? ¿En la fuerza de inserción? ¿Otro?

2. Use un extensor si es posible (a menudo no lo es, pero podría serlo).

3. Si utiliza el borde de la placa CI con dedos como una mitad del par de conectores, trabaje con el fabricante de la placa para determinar qué tipo de laminado adicional o especial se necesita (el cobre sin laminar de una o dos onzas de la placa puede funcionar bien por poco tiempo).

4. Considere la posibilidad de utilizar un conector de dos piezas más resistente en lugar de dedos al borde de la placa CI si es posible.

5. Compruebe si el proveedor de conectores ofrece un laminado más grueso de los contactos del conector como opción estándar o personalizada, ya que muchos lo hacen (considere también si tiene sentido para la lista de materiales final).

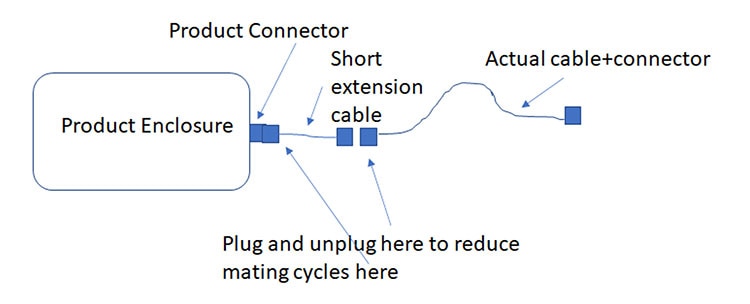

6. En cuanto a los cables, compruebe si puede utilizar un alargador “tramposo”, corto y fácilmente reemplazable para reducir el desgaste del conector primario (Figura 5).

7. Por último, identifique los posibles problemas e intente minimizar los ciclos de acoplamiento (por supuesto, es más fácil decirlo que hacerlo).

Figura 5: Puede utilizar un alargador corto para minimizar los ciclos de acoplamiento del conector fijo en el producto. (Fuente de la imagen: Bill Schweber)

Figura 5: Puede utilizar un alargador corto para minimizar los ciclos de acoplamiento del conector fijo en el producto. (Fuente de la imagen: Bill Schweber)

Conclusión

Los conectores suelen ser fiables cuando se utilizan dentro de sus especificaciones. Sin embargo, es fácil pasar por alto sus límites y sobrepasar sus clasificaciones de ciclos de acoplamiento y otros parámetros, especialmente en las etapas de depuración y evaluación. Los resultados pueden ser problemas frustrantes de intermitencia y un inexplicable mal funcionamiento del circuito. Tómese el tiempo de pensar en cómo se utilizará el conector durante esta fase y elabore una serie de tácticas para evitar problemas.

Otras lecturas:

“Usar conectores de desplazamiento de aislamiento enchufables directos para agilizar el montaje y bajar la lista de materiales”

https://www.digikey.com/en/articles/use-direct-plug-in-insulation-displacement-connectors

“Simplificar la implementación de equipos industriales utilizando conectores modulares configurables”

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum