Actualización de EtherCAT para 2021

Colaboración de Editores de DigiKey de América del Norte

2021-01-28

Los fundamentos de la tecnología de automatización de control Ethernet(EtherCAT) se establecieron hace casi 40 años. En la actualidad, el sistema de bus de campo basado en Ethernet está normalizado en la norma IEC 61158 y es indispensable en una amplia gama de aplicaciones avanzadas de automatización industrial.

Figura 1: Este es el logotipo del estándar EtherCAT. (Fuente de la imagen: EtherCAT Technology Group)

Figura 1: Este es el logotipo del estándar EtherCAT. (Fuente de la imagen: EtherCAT Technology Group)

A mediados de la década de 1980, varios fabricantes de automatización vieron el auge de Ethernet y se preguntaron si era posible aprovechar sus ventajas en la fábrica. Algunos con experiencia en sistemas de control basados en PC sabían que el hardware físico de Ethernet no estaba preparado para las aplicaciones industriales. Más problemático era que el protocolo TCP/IP y la potencia de cálculo de la época eran demasiado lentos para la automatización más avanzada. Además, los datos en Ethernet no eran deterministas. Por otro lado, el número de nodos instalados aumentaba exponencialmente, y la conexión de Ethernet era tan sencilla que (si se superaban sus limitaciones) un enfoque de Ethernet sería una arquitectura práctica mucho menos costosa que los buses de campo existentes.

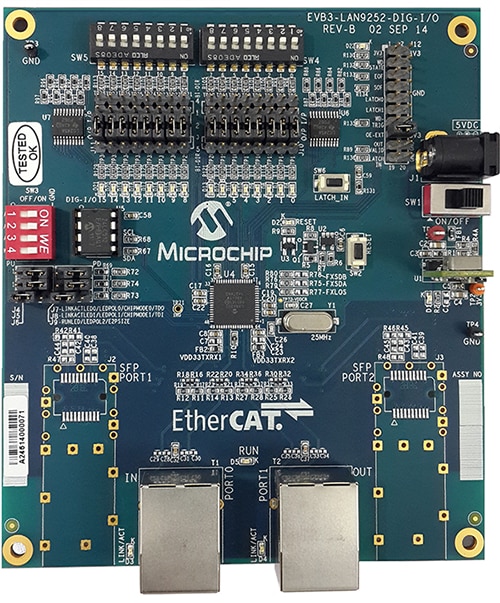

Figura 2: Esta placa LAN9252 DIGIO es un dispositivo secundario EtherCAT solo por hardware que puede funcionar sin una MCU conectada. La placa permite conexiones de red duales con tomas RJ45 o interfaces de fibra óptica para comunicaciones a través de un módulo SFP. Esta placa se entrega preconfigurada y al encenderla aparecerá ante el host como un secundario EtherCAT. (Fuente de la imagen: Microchip Technology)

Figura 2: Esta placa LAN9252 DIGIO es un dispositivo secundario EtherCAT solo por hardware que puede funcionar sin una MCU conectada. La placa permite conexiones de red duales con tomas RJ45 o interfaces de fibra óptica para comunicaciones a través de un módulo SFP. Esta placa se entrega preconfigurada y al encenderla aparecerá ante el host como un secundario EtherCAT. (Fuente de la imagen: Microchip Technology)

Primeros orígenes y elementos centrales de EtherCAT

Una de las primeras mejoras de Ethernet fue la solidez de la conexión RJ45 del enchufe al cable azul. Para su uso en entornos industriales, este conector debía ser una conexión resistente y estanca capaz de soportar abrasiones, impactos y múltiples ciclos de flexión. Los fabricantes de cables que veían en Ethernet una tecnología habilitadora empezaron a introducir este tipo de conectores, al principio para el control de Ethernet Industrial (IE) basado en el protocolo estándar TCP/IP y en el estándar de siete capas de la Interconexión de Sistemas Abiertos (OSI) ya en uso.

Figura 3: Los cables de Ethernet industrial garantizan una transmisión de datos sin problemas y tienen una construcción robusta y resistente a la abrasión para evitar costosos tiempos de inactividad y mantener un funcionamiento seguro de las máquinas. (Fuente de la imagen: Getty Images)

Figura 3: Los cables de Ethernet industrial garantizan una transmisión de datos sin problemas y tienen una construcción robusta y resistente a la abrasión para evitar costosos tiempos de inactividad y mantener un funcionamiento seguro de las máquinas. (Fuente de la imagen: Getty Images)

Estas conexiones físicas complementaban las nuevas formas de control industrial con tarjetas de recogida de datos en sus placas base, capaces de manejar datos y proporcionar señales de control para procesos sencillos. Fue un primer paso lógico en el movimiento hacia un mayor uso de Ethernet en la automatización y para los eventos que no eran críticos en el tiempo (o las variables del proceso como la temperatura, el flujo y la humedad que cambiaban con bastante lentitud) tales arreglos funcionaron bien.

Sin embargo, el control de la automatización basado en PC seguía estando fuera de su alcance: Las colisiones de paquetes hacían que la sincronización fuera incoherente y las tareas no podían sincronizarse con las fracciones de segundo necesarias para las operaciones más avanzadas, como la inspección de botellas en la línea de producción de alta velocidad o las operaciones con cuchillas voladoras dentro de una máquina de envasado. Esta automatización exigía un nuevo enfoque y varios fabricantes aportaron diversas soluciones. La más adoptada fue EtherCAT.

Lanzado por primera vez en 2003, EtherCAT tenía (y sigue teniendo) algunos de los tiempos de ciclo más rápidos de las opciones de comunicación basadas en Ethernet, por lo que rápidamente se convirtió en la arquitectura de red y control preferida para la automatización de fábricas. Una advertencia: para sacar el máximo partido a EtherCAT (para satisfacer los requisitos de velocidad y determinismo de la automatización industrial) es necesario complementar el bus con un hardware de control rápido, que en muchos casos depende de circuitos integrados específicos para la aplicación o ASIC dentro de los controles que manejan la funcionalidad de EtherCAT.

Estructura básica de EtherCAT para el determinismo

EtherCAT utiliza la estructura de telegramas de los datos de Ethernet para establecer un control primario (maestro) y su relación con los sensores y actuadores secundarios (nodo) en la fábrica. Estos pequeños y económicos ASIC residen en cada nodo para aumentar el rendimiento de esta configuración.

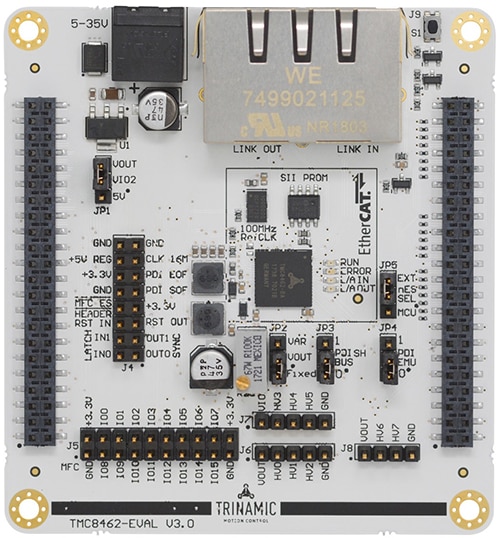

Figura 4: Los controladores secundarios EtherCAT TMC8462 con capas físicas (PHY) de 100 Mb son capaces de establecer comunicaciones en tiempo real. Su fuente de alimentación con doble regulador y las E/S de 24 V complementan las velocidades en entornos industriales. Los controladores secundarios MC8462 suelen emparejarse con las unidades primarias watchdog, PWM y SPI/I2C para obtener capacidades avanzadas en modo de emulación de dispositivos o con una CPU externa. (Fuente de la imagen: TRINAMIC Motion Control)

Figura 4: Los controladores secundarios EtherCAT TMC8462 con capas físicas (PHY) de 100 Mb son capaces de establecer comunicaciones en tiempo real. Su fuente de alimentación con doble regulador y las E/S de 24 V complementan las velocidades en entornos industriales. Los controladores secundarios MC8462 suelen emparejarse con las unidades primarias watchdog, PWM y SPI/I2C para obtener capacidades avanzadas en modo de emulación de dispositivos o con una CPU externa. (Fuente de la imagen: TRINAMIC Motion Control)

El funcionamiento es el siguiente: Un telegrama que viaja a lo largo de la topología de anillo de EtherCAT comienza en el controlador primario y viaja a través de todos los nodos. En cada nodo hay instrucciones listas para ser descargadas, así como paquetes de datos listos para añadir su información al telegrama. Sin ralentizar el paso del telegrama por el nodo, el ASIC de cada nodo orquesta un intercambio de información a alta velocidad y luego el telegrama se dirige a toda velocidad al siguiente nodo. Una vez que ha dado una vuelta completa, todo se actualiza en el controlador y se envía otro paquete de datos por la vía. Este esquema es inherente a la estructura de EtherCAT y evita las colisiones de paquetes al tiempo que garantiza que los datos estén disponibles al instante para el controlador al final de cada ciclo. Solo el principal (controlador) puede liberar un telegrama.

Este ejemplo utiliza una topología de anillo, pero es un sistema full-duplex, por lo que si el último nodo de un segmento está abierto, ese nodo envía el paquete de vuelta por la línea al principal.

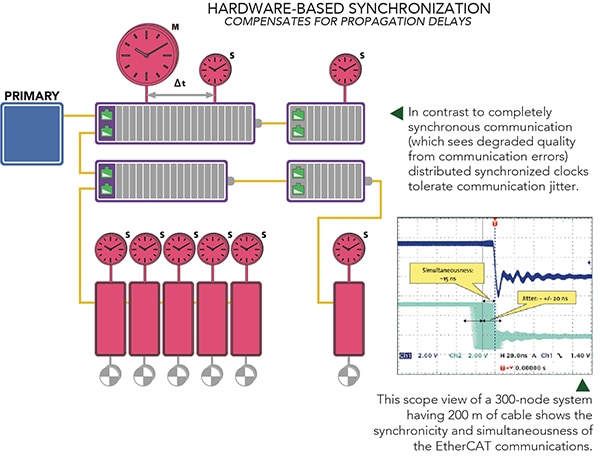

Para garantizar la determinación de los datos, EtherCAT utiliza un reloj distribuido. En este caso, el controlador principal envía un paquete a todos los nodos que, en respuesta, bloquean su reloj interno dos veces: principal cuando se recibe el paquete y luego cuando vuelve al principal. Esta rutina (que, de hecho, puede repetirse varias veces) proporciona una medición directa del retraso de propagación asociado a cada nodo. A continuación, los retrasos calculados resultantes se cargan en un reloj de compensación. Por último, el pricipal establece el primer nodo de la secuencia como reloj de referencia para todos los demás nodos del bus.

EtherCAT puede configurarse para actualizar este retardo periódicamente, o incluso con cada ciclo. La combinación de tiempos de ciclo de datos rápidos y el reloj distribuido permite que todo el sistema funcione con menos de 0.1 mseg de fluctuación a una velocidad de datos de 100 Mbit/seg, lo suficientemente capaz para la mayoría de las tareas industriales.

Figura 5: La clave del control de alto rendimiento de las máquinas automatizadas es el tiempo de respuesta mínimo junto con la adquisición y salida de valores determinista. No importa cuándo se producen exactamente las comunicaciones y los cálculos, siempre que los resultados estén disponibles en el componente de salida antes de la siguiente salida requerida. EtherCAT ofrece esta funcionalidad de manera que, tras una entrada (adquisición de valores) en un bucle de control discreto de EtherCAT, ese valor viaja (se comunica) al controlador, que entonces calcula una respuesta. (Fuente de la imagen: EtherCAT Technology Group)

Figura 5: La clave del control de alto rendimiento de las máquinas automatizadas es el tiempo de respuesta mínimo junto con la adquisición y salida de valores determinista. No importa cuándo se producen exactamente las comunicaciones y los cálculos, siempre que los resultados estén disponibles en el componente de salida antes de la siguiente salida requerida. EtherCAT ofrece esta funcionalidad de manera que, tras una entrada (adquisición de valores) en un bucle de control discreto de EtherCAT, ese valor viaja (se comunica) al controlador, que entonces calcula una respuesta. (Fuente de la imagen: EtherCAT Technology Group)

EtherCAT también tiene incorporada otra función de gestión del tiempo. Algunos sensores, actuadores y sistemas dependen de forma crítica del control en tiempo real; los servomotores, los equipos de seguridad y los ascensores son solo algunos ejemplos. Los sistemas EtherCAT pueden configurarse para dar soporte a estos componentes y sistemas permitiendo que la programación del controlador primario del sistema dé preferencia a los datos críticos. Así, los componentes menos críticos reciben menos solicitudes de datos y actualizaciones, mientras que los componentes críticos reciben solicitudes de datos y actualizaciones más frecuentes.

Cronología de las nuevas características de EtherCAT

El núcleo de EtherCAT tiene sus raíces en el Lightbus de Beckhoff Automation (lanzado en 1989) y en el Fast Lightbus (que utiliza cables Ethernet) en 2003. En 2005 se publicó la especificación EtherCAT y en 2007 se codificó en la norma IEC 61158 como norma de bus de campo. Con un estándar internacional legitimado, Beckhoff y otros fabricantes se apresuraron a desarrollar hardware y software físico para aprovechar las capacidades de EtherCAT manteniendo la compatibilidad con versiones anteriores.

La gestión del estándar EtherCAT corre a cargo del EtherCAT Technology Group (ETG), un grupo industrial de fabricantes de equipos originales y usuarios finales que comparten desarrollos y garantizan la interoperabilidad de los dispositivos compatibles con EtherCAT. Entre otras muchas cosas, este grupo ha desarrollado un comprobador de compatibilidad llamado Conformance Test Tool (CTT) para verificar que los nuevos dispositivos cumplen las normas de interoperabilidad.

La gran aceptación de EtherCAT por parte de una serie de industrias ha respaldado su continua innovación.

2008: Relojes distribuidos con XFC - La característica de temporización distribuida, tan esencial para el funcionamiento de las comunicaciones EtherCAT, se trató en la sección anterior de este artículo. Sin embargo, vale la pena añadir que el reloj EtherCAT distribuido forma parte de la tecnología eXtreme Fast Control (XFC) de Beckhoff, que requiere que todos los dispositivos EtherCAT tengan sus propios relojes que se sincronicen continuamente con todos los demás relojes del sistema EtherCAT. EtherCAT compensa los diferentes tiempos de ejecución de la comunicación de varios componentes para la desviación entre relojes mantenida por debajo de 100 nseg. Los datos con sello de tiempo se utilizan para refinar la sincronización de un parámetro de control específico dentro de un solo telegrama. El reloj del sistema distribuido garantiza que todos los relojes del sistema estén sincronizados con una precisión inferior a 100 nseg, y la temporización de un evento de control suele estar limitada por el tiempo de ciclo. Con XFC, los datos con marca de tiempo permiten la activación (y los eventos) entre los ciclos de datos para un control rápido y muy preciso, y a una velocidad de muestreo de datos de 200 kHz para un ruido de datos mínimo.

Figura 6: Esta pasarela permite la conexión de componentes serie RS-232/422/485 a sistemas de control EtherCAT. Llamado Comunicador Anybus, ejecuta una conversión de protocolo inteligente para enviar datos en serie al PLC o controlador primario como simples datos de E/S. (Fuente de la imagen: HMS Connecting Devices)

Figura 6: Esta pasarela permite la conexión de componentes serie RS-232/422/485 a sistemas de control EtherCAT. Llamado Comunicador Anybus, ejecuta una conversión de protocolo inteligente para enviar datos en serie al PLC o controlador primario como simples datos de E/S. (Fuente de la imagen: HMS Connecting Devices)

2010s: Diversos entornos de software de desarrollo de EtherCAT - La introducción inicial de EtherCAT impulsó el lanzamiento de software para facilitar la integración, con una gama cada vez más amplia de software que se ofrece con módulos para simplificar la integración de funciones de automatización específicas de la aplicación. El primero de estos módulos estaba dirigido a la industria de la máquina-herramienta y a los controles PLC, NC, CNC y robóticos que requiere. En la actualidad, el software para facilitar el uso de EtherCAT es cada vez más compatible con el código IEC 61131-3, así como con la programación desde entornos C/C++, Visual Studio, MATLAB y Simulink. Este último desarrollo permite construir, simular y optimizar los sistemas de control antes de su aplicación.

2011: Cables EtherCAT para simplificar la alimentación y los datos en los servoejes - Durante años, los integradores de sistemas de movimiento (tan omnipresentes en la automatización) se quejaban de que los servoejes necesitaban varios cables para el control, la alimentación y la retroalimentación de los motores eléctricos. El uso de un solo cable para transportar energía y tipos de señales mixtas a diferentes niveles de tensión puede crear ruido de señal, cambios de nivel y diafonía. Pero hace unos 10 años, los proveedores de componentes de movimiento (prestando especial atención al revestimiento de los cables, al apantallamiento, a la mitigación de la capacitancia y a los tamaños y disposiciones de los conductores) empezaron a sacar al mercado soluciones de cable EtherCAT de un solo cable (de alimentación y de datos). En la actualidad, estas ofertas (como el cable EtherCAT P) sirven para los ejes de los servomotores, así como para otros dispositivos de campo compatibles.

2014 a 2017: Mayor compatibilidad con los sistemas multieje y de visión artificial - En estos años, el software EtherCAT permitió el apilamiento de hardware para ampliar las instalaciones multieje con una serie de funciones de seguridad integradas (como STO, SOS, SS1, SS2), muy útiles en las operaciones de robótica y pick and place que necesitan implementaciones flexibles y modulares. En estos años también se ha visto una mayor compatibilidad con la visión artificial basada en EtherCAT, un ajuste natural con la metodología de procesamiento de alta velocidad inherente a EtherCAT que admite fácilmente los requisitos de datos en tiempo real de la visión artificial. Algunos programas informáticos permiten incluso la integración directa de las tareas de visión artificial en la programación de las máquinas para el control basado en EtherCAT para simplificar las tareas de inspección, robótica y control de calidad.

2018: Versiones más rápidas de EtherCAT con compatibilidad con versiones anteriores: EtherCAT G (con velocidades de 1 Gb/seg) y EtherCAT G10 (con velocidades de hasta 10 Gb/seg) complementan los controladores de automatización cada vez más potentes del mercado, al tiempo que permiten el uso de estructuras EtherCAT originales. Con estas redes, todos los procesos son idénticos a los de las iteraciones originales de EtherCAT (incluido el sistema de reloj distribuido), pero el inconveniente es que algunos dispositivos de campo tienen problemas con los tiempos de ciclo más rápidos. La solución a este problema son los controladores de rama EtherCAT (nodos de conexión) para acomodar bucles de 1 Gb/seg, así como un conjunto de bucles de 100 Mb/seg.

Desde 2018: Más opciones de hardware y software EtherCAT y compatibilidad con IoT - En los últimos años se ha acelerado la introducción de componentes industriales y sistemas integrados conectados a la red EtherCAT. También han visto software con módulos de aprendizaje automático que aprovechan EtherCAT, junto con ingeniería basada en la nube y acceso a través de pasarelas compatibles con EtherCAT. Esto significa que los usuarios finales que poseen o utilizan máquinas conectadas a la red EtherCAT ahora pueden intercambiar el código fuente, realizar simulaciones del sistema e incluso aprovechar la información de la máquina para los análisis de IoT, lo que es particularmente útil para los usuarios finales que operan máquinas en sitios de fabricación separados geográficamente. A mediados de agosto de 2020, se habían emitido más de 3000 identificaciones de empresas miembros del ETG.

Conclusión:

Hace casi 40 años, el sector de la automatización industrial empezó a buscar formas de aprovechar la ubicuidad y la potencia de Ethernet para las comunicaciones industriales. Hoy en día, las comunicaciones y el control basados en Ethernet son cualquier cosa menos exóticos, y en muchos entornos son el estándar de oro. La combinación de características de EtherCAT le confiere una de las mejores relaciones rendimiento-coste de todos los buses con Ethernet del mercado actual. Gracias a su compatibilidad con los conceptos de instalación de Industria 4.0 e IIoT, EtherCAT seguirá siendo indispensable para las futuras transformaciones de la automatización.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.