Diseño de componentes para cumplir las normas de seguridad funcional

Colaboración de Editores de DigiKey de América del Norte

2022-12-15

La seguridad es una prioridad máxima en las aplicaciones industriales para proteger a los empleados y los equipos de lesiones y daños. Las operaciones de soldadura, corte y prensado, así como los ejes de alta velocidad y los que manipulan piezas o sustancias peligrosas, son las que plantean mayores riesgos. En Estados Unidos, los operarios de las plantas deben cumplir la normativa de la Administración de Seguridad y Salud en el Trabajo (OSHA) con equipos seguros, procedimientos operativos y protocolos de formación. Como complemento de estos sistemas, deben realizarse análisis específicos de cada planta para identificar formas pragmáticas de mejorar el bienestar de los trabajadores y la longevidad de los equipos. Además, las máquinas automatizadas deben satisfacer los requisitos de seguridad funcional mediante acciones o correcciones automáticas de la máquina ante condiciones o fallos potenciales o ciertamente inseguros.

Figura 1: Las torres de iluminación actuales utilizan LED para aumentar la eficacia y la visibilidad. Algunos mejoran la seguridad con zumbadores incorporados para emitir una sirena a 100 dB en caso de infracción. (Fuente de la imagen: Menics)

Figura 1: Las torres de iluminación actuales utilizan LED para aumentar la eficacia y la visibilidad. Algunos mejoran la seguridad con zumbadores incorporados para emitir una sirena a 100 dB en caso de infracción. (Fuente de la imagen: Menics)

Los sistemas de seguridad funcional incluyen componentes electrónicos en forma de sensores, E/S, controles, interruptores, componentes electromecánicos, componentes de potencia de fluidos y software que detectan condiciones peligrosas y cambian el estado de la máquina para evitar que se produzcan situaciones peligrosas. Aunque su origen se remonta a la Unión Europea, en la actualidad el diseño y la normativa en materia de seguridad funcional se aplican a proveedores, fabricantes de maquinaria y usuarios finales de todo el mundo. La norma armonizada europea (EN) y de la Comisión Electrotécnica Internacional (CEI) EN/IEC 62061 -recogida en la Directiva 2006/42/CE de la UE sobre máquinas- y la norma EN/ISO 13849-1 de la Organización Internacional de Normalización (ISO) son las más aplicadas.

Las referencias ISO 13849-1 e IEC 62061 pueden cruzarse, y los OEM y los usuarios finales son libres de utilizar cualquiera de ellas. La única salvedad es que la seguridad funcional se refiere a máquinas y controles y no a dispositivos o componentes... aunque estos últimos puedan ofrecer funcionalidades que respalden la satisfacción de una determinada clasificación de seguridad.

La norma EN/IEC 62061 detalla los requisitos y las recomendaciones como niveles de integridad de la seguridad para el diseño, la integración y la validación de SRECS instalados de forma permanente (no portátiles) en máquinas o instalaciones, que consisten en controles eléctricos, electrónicos y programables relacionados con la seguridad. Los niveles de integridad de la seguridad (SIL) EN/IEC 62061 clasifican la seguridad funcional de un sistema de 1 (el más rudimentario) a 4 (el más integrado y sofisticado), siendo SIL3 el más alto posible para máquinas. Entre los riesgos que determinan el SIL exigido se incluyen la regularidad de la exposición al riesgo, la gravedad de la lesión potencial, la probabilidad de incidencia y la probabilidad de que las maniobras evasivas de un maquinista puedan ayudar a evitar el daño.

|

Tabla 1: Los niveles SIL requeridos dependen de la gravedad de la lesión en caso de que se produzca una condición insegura determinada, así como de la probabilidad de que se produzca dicha condición. (Fuente de la tabla: CEI)

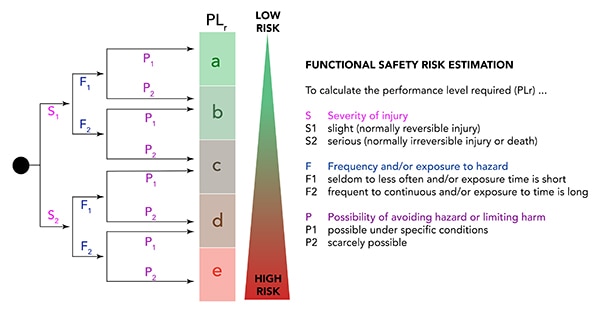

Por el contrario, la norma EN/ISO 13849-1:2005 detalla los requisitos y recomendaciones basados en los SRP/CS (componentes de los sistemas de control relacionados con la seguridad). Los niveles de rendimiento SRP/CS permiten cuantificar las capacidades de seguridad de las máquinas, independientemente de los subcomponentes. La norma emplea las conocidas clasificaciones de nivel de rendimiento (PL) de la seguridad funcional, que van de la "a" (más rudimentaria) a la "e" (más integrada y sofisticada). Los riesgos que dictan el PL requerido incluyen los aplicables a los SIL, así como las frecuencias y duraciones de las exposiciones repetidas al peligro de la máquina. Además, una clasificación PL completa incluye un número de categoría (para indicar la arquitectura general del sistema) y el tiempo medio hasta un fallo peligroso o MTTFd.

Figura 2: El nivel de seguridad funcional adecuado para una instalación dada depende de variables cualitativas, valores cuantitativos y los resultados del análisis basado en software. (Fuente de la imagen: Design World)

Figura 2: El nivel de seguridad funcional adecuado para una instalación dada depende de variables cualitativas, valores cuantitativos y los resultados del análisis basado en software. (Fuente de la imagen: Design World)

La satisfacción de las normas IEC 61508 e IEC 62061 implica probar los controles de seguridad (y validar los modos de la máquina, los criterios de estado y las correcciones) para confirmar la clasificación de seguridad funcional de la máquina. Las normas EN ISO 13849-1 y 2 también exigen pruebas documentadas (estáticas y dinámicas) para confirmar la perfecta integración del control de seguridad.

Componentes de seguridad activados por el operador

Muchos componentes relacionados con la seguridad están diseñados para aceptar entradas del personal de planta y no a través de alguna sección intermedia o eje de una máquina o cubierta de seguridad. Se trata de alfombras de seguridad táctiles, cortinas de luz, consolas e interfaces hombre-máquina (HMI), bloqueos de maquinaria táctiles y (solo para emergencias) botones de parada con forma de seta de color rojo brillante. Los componentes de seguridad orientados al personal también incluyen gabinetes (que protegen los componentes alojados de acuerdo con las clasificaciones NEMA), así como protectores de máquinas y cablecanales: elementos de seguridad de máquinas sencillos pero fiables para proteger al personal que debe trabajar cerca (y a veces dentro) de las máquinas y sus paneles de alimentación y control.

Los interruptores de tracción por cable que rodean las secciones peligrosas de la máquina permiten a los operarios activar paradas de emergencia con un rápido tirón. Estos elementos de seguridad, especialmente comunes en torno a máquinas abiertas (imposibles de proteger), así como en cintas transportadoras no protegidas, difieren de los interruptores de desconexión que desactivan los circuitos y aseguran las celdas de trabajo peligrosas para mantener al personal alejado. Otras ofertas incluyen bordes de seguridad (bandas) que se instalan alrededor de las aberturas de máquinas-herramienta (especialmente las que ejecutan tareas de corte o prensado) y alfombras de seguridad para suelos que activan (mediante relés de seguridad especializados) respuestas de seguridad al detectar que un operario pisa o se para sobre sus superficies.

Algo más sofisticadas son las mencionadas cortinas de luz. Incluyen un emisor de haces fotoeléctricos que, si se interrumpen en el plano de detección en su camino hacia un receptor, detienen rápidamente los procesos peligrosos. Son más costosas que otras opciones, pero están justificadas cuando los operarios interactúan frecuentemente con una sección de la máquina. Otro sofisticado componente de seguridad es la consola de seguridad bimanual. Suelen requerir la activación simultánea de distintos interruptores para arrancar o mantener el funcionamiento de la máquina.

Antes de confiar en ellos para proteger al personal y los equipos de la planta, deben verificarse todos los componentes de seguridad activados por el operador (y la lógica de seguridad o los controles en los que se integran). Por ejemplo, las normas de ensayo IEC 61508 e IEC 62061 exigen que una parada de emergencia que utilice relés redundantes funcione si un operario dispara el primer canal entre los dispositivos lógicos y de campo... y que también funcione en el segundo canal entre ellos. Estas funciones redundantes de parada de emergencia se validan por separado durante la puesta en marcha de la máquina.

Interruptores, sensores y cubiertas de seguridad automáticos

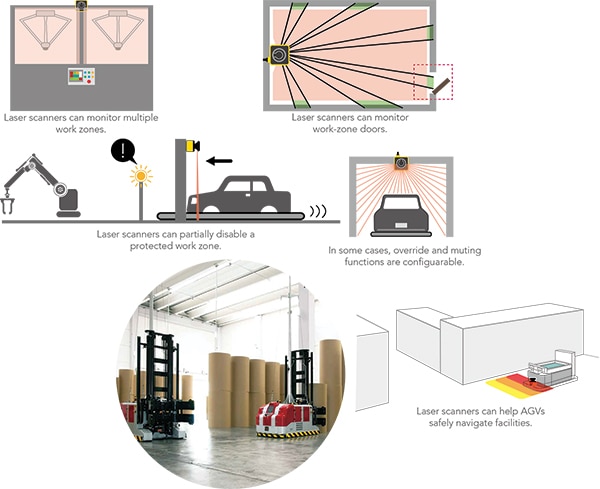

Figura 3: Los escáneres láseres son un tipo de componente de retroalimentación de seguridad sin contacto más conocido por ayudar a los vehículos autoguiados a desplazarse por las instalaciones. Sin embargo, sus aplicaciones abundan, y a veces pueden ofrecer una alternativa a las cortinas de luz. (Fuente de la imagen: IDEC)

Figura 3: Los escáneres láseres son un tipo de componente de retroalimentación de seguridad sin contacto más conocido por ayudar a los vehículos autoguiados a desplazarse por las instalaciones. Sin embargo, sus aplicaciones abundan, y a veces pueden ofrecer una alternativa a las cortinas de luz. (Fuente de la imagen: IDEC)

Aparte de los componentes relacionados con la seguridad activados por el personal están los de las funciones automáticas de las máquinas.

Bloqueos incorporados con pestillos e interruptores

Los interruptores y enclavamientos son elementos esenciales en los perímetros exteriores de las células de trabajo de las máquinas. Los interruptores de fin de carrera de seguridad tienen contactos que sirven para verificar automáticamente las posiciones o movimientos de los elementos de la máquina. Por el contrario, los interruptores de seguridad con funciones superiores -los denominados interruptores de seguridad de enclavamiento- utilizan mecanismos de enclavamiento de lengüeta o de bisagra como cubiertas de seguridad de la máquina a prueba de manipulaciones que disponen de contactos de conmutación de accionamiento positivo (Normalmente abierto (NO) y NC) de doble verificación. Los interruptores de enclavamiento de llave atrapada con llaves y cerraduras mecánicas mantienen cerradas las puertas de los espacios de trabajo de las máquinas hasta que el acceso es seguro. Sin embargo, cada vez son más comunes los interruptores de seguridad magnéticos y RFID sin contacto que controlan la posición (abierta o cerrada) de las puertas de la zona de trabajo e impiden el acceso del operario durante los procesos peligrosos.

Seguridad integrada con disyuntores y seccionadores eléctricos

Los componentes de seguridad activados por el estado de la máquina también incluyen los destinados a garantizar la seguridad eléctrica. Los disyuntores (muy parecidos a los fusibles) protegen contra los efectos perjudiciales y peligrosos de las corrientes de sobrecarga en los circuitos de red, de derivación y de señalización. Algunas instalaciones incluyen aisladores para la separación galvánica entre los dispositivos de campo y los controles para garantizar un funcionamiento intrínsecamente seguro. Como complemento a todos los diseños de seguridad eléctrica, los componentes de protección contra sobretensiones evitan que los picos de tensión dañen los componentes eléctricos y electrónicos de automatización que intervienen en la distribución de la red eléctrica y de la energía de accionamiento y/o de la señal de retorno y de control.

Seguridad mecánica incorporada con frenos

Los frenos calificados como frenos de seguridad también se denominan frenos a prueba de fallos. Pasan por defecto a un estado de parada (normalmente para bloquear o retener un eje de movimiento) aunque falle o se elimine la alimentación eléctrica o de fluidos. Todos dependen de la acción accionada por resorte u otra acción mecánica para este funcionamiento a prueba de fallos.

Un ejemplo: Los frenos de fricción con muelle que se liberan neumáticamente suelen servir como frenos a prueba de fallos en aplicaciones de automatización accionadas por servomotor. Todos deben llevar una calificación que certifique el cumplimiento de la norma ISO 13849-1, normalmente de la organización internacional de ensayo de productos Intertek Group. Gracias a su bloqueo mecánico, no consumen energía eléctrica mientras se mantienen... lo que proporciona la máxima fiabilidad para un rendimiento de grado de seguridad y evita el sobrecalentamiento asociado con otros modos de parada basados en la electricidad. La vida útil se expresa en millones de ciclos antes de que se produzca un fallo de causa común (predecible) en un porcentaje de todos los componentes de la serie. Cuando la funcionalidad IIoT es útil, los frenos a prueba de fallos también pueden incluir diagnósticos a bordo e información de los sensores para realizar un seguimiento del estado operativo.

Los frenos con los más altos índices de seguridad funcional incorporan múltiples muelles que bloquean mecánicamente los ejes de la máquina mediante superficies de fricción que interactúan con elementos estacionarios dentro de la carcasa del freno. Las normas de seguridad también exigen la inclusión de sensores para confirmar el estado de los frenos.

Relés de seguridad y otros controles de seguridad

Figura 4: Los equipos sencillos que sólo necesitan un puñado de E/S de seguridad pueden emplear de forma económica relés de seguridad electromecánicos como este. (Fuente de la imagen: Omron Automation and Safety)

Figura 4: Los equipos sencillos que sólo necesitan un puñado de E/S de seguridad pueden emplear de forma económica relés de seguridad electromecánicos como este. (Fuente de la imagen: Omron Automation and Safety)

Como apoyo a las funciones de los interruptores, sensores y cubiertas de seguridad, están los relés de seguridad y otros controles. Todos comparten la capacidad común de (cuando es necesario) llevar la máquina a un estado seguro mediante la eliminación de la energía eléctrica o de fluidos, o ralentizar o bloquear una máquina que aún funciona en condiciones seguras.

Relés de seguridad cableados

Una opción para el control a prueba de fallos son los módulos de relé de seguridad. Emplean componentes electrónicos con protección contra cortocircuitos y sobretensiones, así como relés complementarios. Los relés electromecánicos cableados se han utilizado durante décadas; simplemente se cablean en controles automatizados y (junto con la parada de emergencia o las cortinas de luz) desconectan eléctricamente las subsecciones de la máquina según sea necesario. Entre sus inconvenientes se encuentran la necesidad de un extenso cableado in situ y la falta de reconfigurabilidad. Los relés de seguridad más avanzados incorporan E/S y un diseño modular para facilitar la integración flexible con sensores, controles de máquinas y redes de automatización.

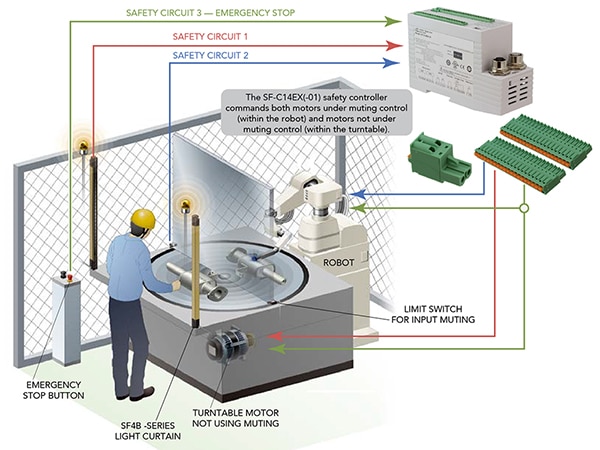

Controladores de seguridad programables

Otra opción de seguridad a prueba de fallos es la integración de controladores de seguridad específicos. Estos controladores son más adecuados que los relés para los sistemas de automatización complejos, ya que pueden dar servicio a matrices de E/S más grandes, así como a las funciones de los controladores lógicos programables (PLC). La única salvedad es que estos controladores de seguridad autónomos requieren programación adicional y formación del personal. Sin embargo, su electrónica digital permite funciones de automatización totalmente configurables por software.

Figura 5: Los controladores de seguridad pueden unificar múltiples funciones de seguridad para instalaciones de seguridad flexibles y reconfigurables. En la célula de trabajo ilustrada aquí, el primer circuito de seguridad incluye una cortina de luz que (al informar de un estado interrumpido) abre un interruptor de circuito para detener la plataforma giratoria. El segundo circuito de seguridad integra controles de muting que permiten al robot funcionar con normalidad si una pieza entra en la célula de trabajo cuando la plataforma giratoria está parada. En caso contrario, este circuito abre un interruptor para desactivar el robot. El tercer circuito de seguridad incluye una parada de emergencia que abre todos los interruptores y detiene tanto la plataforma giratoria como el robot. (Fuente de la imagen: Panasonic Industrial Automation Sales)

Figura 5: Los controladores de seguridad pueden unificar múltiples funciones de seguridad para instalaciones de seguridad flexibles y reconfigurables. En la célula de trabajo ilustrada aquí, el primer circuito de seguridad incluye una cortina de luz que (al informar de un estado interrumpido) abre un interruptor de circuito para detener la plataforma giratoria. El segundo circuito de seguridad integra controles de muting que permiten al robot funcionar con normalidad si una pieza entra en la célula de trabajo cuando la plataforma giratoria está parada. En caso contrario, este circuito abre un interruptor para desactivar el robot. El tercer circuito de seguridad incluye una parada de emergencia que abre todos los interruptores y detiene tanto la plataforma giratoria como el robot. (Fuente de la imagen: Panasonic Industrial Automation Sales)

Los ingenieros pueden definir las zonas que necesitan cobertura de seguridad y modificar su configuración sin necesidad de recablear toda la célula de trabajo. (Lo que a su vez recorta los costos de hardware y mano de obra del cableado). Por lo general, las instalaciones basadas en controladores de seguridad también admiten la ampliación de la red y la conectividad IIoT a medida que evolucionan las operaciones.

Seguridad integrada en los controles industriales de seguridad

Una tercera opción de control de seguridad a prueba de fallos cada vez más común en maquinaria sofisticada son los PLC de seguridad integrados, los controladores de automatización programables (PAC) y otros controles basados en PC. Algunos de estos equipos electrónicos pueden asumir funciones de seguridad además de las funciones cotidianas de la máquina. El resultado es un control programable y, por tanto, flexible, tanto de los equipos automatizados de las máquinas como de las funciones de seguridad que requieren sus operaciones.

Conclusión:

Una seguridad suficiente de la máquina se basa en componentes de retroalimentación y control clasificados para proporcionar protecciones acordes con los peligros de una aplicación determinada. La seguridad de las máquinas también requiere una integración, documentación y validación adecuadas de los componentes. Este último garantiza que los circuitos de seguridad funcionen correctamente en todos los modos de funcionamiento de la máquina, incluso durante los fallos.

Las normas IEC 61508 y 62061 sobre el ciclo de vida de la seguridad definen cómo se ejecuta correctamente la integración de la seguridad: desde la evaluación inicial de riesgos y el diseño hasta la verificación en el mundo real del rendimiento de un sistema instalado por el OEM y, de nuevo, por o para el usuario final una vez instalada la máquina. Este último pone las máquinas "a prueba" con pruebas de secuencias de funcionamiento normal, ralentizaciones, paradas y rutinas de reinicio.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.