El acelerómetro inalámbrico y los sensores de temperatura simplifican la implementación de las capacidades de monitoreo de las máquinas del IIoT.

Colaboración de Editores de DigiKey de América del Norte

2020-07-15

El monitoreo de la maquinaria es una técnica bien conocida para el mantenimiento de la maquinaria de las fábricas y es uno de los principales componentes de la Internet Industrial de las Cosas (IIoT), o iniciativa Industria 4.0. Esta iniciativa está impulsando niveles más altos de automatización, incluidos mayores niveles de intercambio de datos dentro de las operaciones de fabricación y el procesamiento distribuido de señales. Un elemento del IIoT es la expansión de la capacidad de medir y registrar datos de una gran cantidad de parámetros operativos, incluyendo los niveles de vibración y la temperatura de la maquinaria rotativa. Esto permite comprender el estado actual de la máquina y conocer los mecanismos de fallo pendientes, lo que permite un mantenimiento programado en lugar de un fallo catastrófico.

La "trampa" del IIoT es la necesidad de montar y cablear el acelerómetro, la temperatura y otros sensores en múltiples máquinas a través del piso de la fábrica o de instalaciones externas, como plataformas petroleras o gasoductos e instalaciones de almacenamiento.

La solución a los problemas de cableado es utilizar sensores inalámbricos inteligentes que recogen y combinan tanto los datos de vibración como los de temperatura que están vinculados a la sala de control o a la nube a través de una red de área amplia y de bajo consumo con un alcance excelente. Añada la capacidad de computación incorporada para el procesamiento basado en el borde para ayudar a interpretar los volúmenes de datos y transmitir solo los datos esenciales, y los diseñadores pueden cosechar todos los beneficios del IIoT.

En este artículo, se analizan los fundamentos del mantenimiento de las máquinas antes de introducir sensores de temperatura/acelerómetro inalámbricos de TE Connectivity Measurement Specialties. A continuación, muestra cómo deben seleccionarse y aplicarse estos dispositivos.

Por qué el mantenimiento de la máquina es crítico

La maquinaria de una fábrica debe mantenerse en funcionamiento para asegurar que no haya interrupciones ni paradas costosas o catastróficas. Esto requiere el servicio y la reparación de las máquinas críticas, ya sea de forma reactiva o proactiva. Los fabricantes modernos, siendo especialmente conscientes de la Industria 4.0, tienden a ser proactivos, incluyendo las máquinas en el camino crítico en los programas de mantenimiento predictivo. Esto implica la supervisión, el registro de datos y el análisis de parámetros clave de la máquina, como los niveles de vibración y la temperatura, que son indicadores clave del estado operativo actual de la máquina. Esto requiere que todos los datos relacionados con la máquina sean enviados a una sala de control, una nube u otra ubicación central para su vigilancia y análisis. Históricamente, esto se lograba pasando cables entre las máquinas monitoreadas y la sala de control. Este enfoque era costoso y requería mucho mantenimiento. El desarrollo del IIoT ha eliminado la necesidad de cablear los sensores de las máquinas a la sala de control y lo ha reemplazado por conexiones inalámbricas en red.

Consideremos un ejemplo de una aplicación de vigilancia de máquinas convencionales, una máquina típica instrumentada con un acelerómetro. Todos los datos de vibración del transductor se transmiten a la sala de control y se analizan para cualquier problema inmediatamente obvio y pueden archivarse como referencia para analizar los cambios a largo plazo que indican la necesidad de mantenimiento. Considere la firma de vibración de un ventilador de enfriamiento de tres palas adquirida de un acelerómetro montado en el marco del ventilador (Figura 1).

Figura 1: La firma de vibración de un ventilador de tres aspas que funciona a 1668 revoluciones por minuto (derecha) y su espectro de Transformada rápida de Fourier (izquierda). Los picos espectrales contienen toda la información necesaria para caracterizar el funcionamiento del ventilador. (Fuente de la imagen: DigiKey)

Figura 1: La firma de vibración de un ventilador de tres aspas que funciona a 1668 revoluciones por minuto (derecha) y su espectro de Transformada rápida de Fourier (izquierda). Los picos espectrales contienen toda la información necesaria para caracterizar el funcionamiento del ventilador. (Fuente de la imagen: DigiKey)

La señal del acelerómetro aparece en la cuadrícula de la derecha. Esta es una historia temporal que muestra la aceleración en unidades de gs en comparación con el tiempo y contiene 100.000 muestras. La salida del acelerómetro es una señal eléctrica con un factor de escala o sensibilidad de 100 milivoltios por g (mV/g). Esta señal de voltaje es reescalada por el instrumento de medición para leer en gs.

La historia del tiempo de aceleración parece aleatoria, pero al realizar una Transformada rápida de Fourier (FFT) y ver la señal de aceleración en función de la frecuencia (espectro), como se ve en la cuadrícula de la izquierda, la interpretación se hace mucho más clara. El espectro traza la amplitud lineal de la señal en gs frente a la frecuencia en hercios (Hz). Siete picos están marcados en el espectro. Estos picos están relacionados con las características del ventilador, es decir, la velocidad de rotación y la frecuencia de la línea eléctrica.

El pico a 27.8 Hz (segundo desde la izquierda) es la velocidad de rotación del motor del ventilador. 27.8 Hz corresponde a una velocidad de rotación de 1668 revoluciones por minuto. Los armónicos de la velocidad de rotación a 55.6, 83.6 y 194.7 Hz también están marcados, y los niveles relativos de estas señales son indicativos de cuestiones como la holgura mecánica. El tercer armónico a 83.6 Hz, tiene una mayor amplitud porque también es la frecuencia de paso de la cuchilla. Los álabes del ventilador pasan las estructuras de soporte tres veces por cada rotación del motor, lo que provoca vibraciones. Esto se suma al tercer armónico de rotación, haciéndolo más alto que los otros armónicos. El gran pico a 120 Hz se debe al campo magnético rotativo del motor de inducción. Tiene bandas laterales a 92 y 148 Hz de la rotación mecánica.

Es bastante claro que el FFT reduce enormemente la cantidad de datos que deben ser transmitidos. Las 100,000 muestras de la señal de vibración se pueden descomponer en siete picos clave que deben ser transmitidos por esta máquina. Si este procesamiento tiene lugar en el transductor, entonces solo es necesario transmitir la información sobre los picos espectrales, reduciendo la carga del canal de comunicaciones.

Acelerómetros

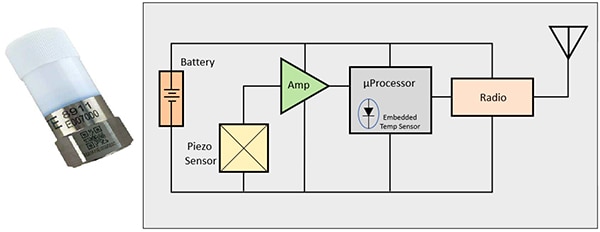

Un acelerómetro es un sensor de vibración que produce una salida de voltaje proporcional a la aceleración mecánica. Los acelerómetros piezoeléctricos utilizan una masa conocida para comprimir un elemento piezoeléctrico como un elemento cerámico o de cuarzo para producir un voltaje proporcional a la aceleración del sensor. Ejemplos de un acelerómetro piezoeléctrico inalámbrico son los modelos de TE Connectivity Measurement Specialties 8911-A y 8911-E. Estos dispositivos únicos, alimentados por pilas, combinan dos sensores, un colector de datos, un procesador de señales digitales y una radio en un dispositivo compacto que mide tanto la vibración como la temperatura (Figura 2).

Figura 2: El acelerómetro inalámbrico TE Connectivity Measurement Specialties 8911 contiene un acelerómetro, un sensor de temperatura, un microprocesador y una radio en un dispositivo compacto que funciona con pilas. (Fuente de la imagen: TE Connectivity Measurement Specialties)

Figura 2: El acelerómetro inalámbrico TE Connectivity Measurement Specialties 8911 contiene un acelerómetro, un sensor de temperatura, un microprocesador y una radio en un dispositivo compacto que funciona con pilas. (Fuente de la imagen: TE Connectivity Measurement Specialties)

El acelerómetro tiene un rango de aceleración máximo de ±50 g, una sensibilidad de 100 mV/g, y un ancho de banda de ±1 decibelio (dB) mayor de 10 kilohercios (kHz). Todo esto está contenido en una carcasa de acero inoxidable y polímero sellada ambientalmente que tiene un rango de temperatura de funcionamiento de -20° a 60 °C. El acelerómetro se alimenta de una sola batería reemplazable de 3 voltios CR123.

El microprocesador es responsable del control operativo y el procesamiento de la señal de los datos de vibración. Los datos de temperatura se originan en el sensor de temperatura incorporado en el microprocesador. El microprocesador realiza el análisis FFT de los datos de vibración adquiridos. La FFT se evalúa mostrando la frecuencia central, la amplitud de los picos y el porcentaje del contenido espectral total para los ocho picos de aceleración más significativos en los datos de vibración. Como se ha descrito anteriormente, las frecuencias y magnitudes de pico son los parámetros clave necesarios para el diagnóstico de las máquinas. Al reducir la cantidad de datos transmitidos se reduce el ancho de banda del canal de comunicación, se aumenta el alcance y se reduce el consumo de energía del acelerómetro 8911. La vida típica de la batería del acelerómetro es de cinco años. Esta larga duración de la batería reduce el mantenimiento necesario del acelerómetro, una condición muy deseable.

El canal de comunicaciones

El acelerómetro utiliza el protocolo de comunicación LoRaWAN Clase A, que utiliza frecuencias de radio sin licencia de 868 megahercios (MHz) (8911-E) en Europa y 915 MHz (8911-A) en los Estados Unidos. El protocolo de Clase A LoRaWAN ofrece un canal de comunicaciones simple, confiable y segura, que permite la expansión de los diagnósticos de máquinas en áreas fabriles donde se prohibe instalar los sistemas cableados.

LoRaWAN es un estándar abierto gestionado por la LoRa Alliance. Utiliza la tecnología de espectro expandido patentada de la Semtech Corporation. La norma utiliza un "chirrido" modulado en frecuencia, que se genera fácilmente para producir un canal de espectro ensanchado con alta inmunidad al ruido, capaz de un alcance de comunicaciones fiable de 5 a 15 kilómetros (km). Son posibles velocidades de datos de hasta 50 kilobits/s, dependiendo del alcance.

El acelerómetro inalámbrico 8911 es capaz de una comunicación bidireccional. Además de transmitir mediciones de vibración y temperatura, el transductor puede recibir señales de control remoto que establecen el período de muestreo del acelerómetro en cualquier lugar, desde una vez por minuto hasta una vez por día. En funcionamiento, el acelerómetro 8911 realiza una rutina de autodiagnóstico al encenderse. Luego intenta unirse a la red LoRaWAN mediante la activación por aire (OTAA). Repetirá esta operación en un horario preestablecido gobernado por un temporizador interno de "Join". Una vez que logra unirse a la red, entra en su modo de muestreo y comienza a procesar los datos de vibración y temperatura.

El flujo de trabajo programado es adquirir la señal de vibración, realizar la FFT en la señal adquirida, detectar y extraer los picos de vibración significativos, y finalmente transmitir los datos a la red.

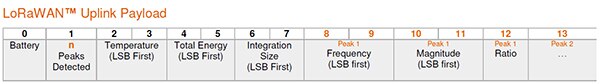

El protocolo de datos que se utiliza es fijo (Figura 3).

Figura 3: El protocolo de datos LoRaWAN que muestra el orden de los datos transmitidos a la red. (Fuente de la imagen: TE connectivity Measurement Specialties)

Figura 3: El protocolo de datos LoRaWAN que muestra el orden de los datos transmitidos a la red. (Fuente de la imagen: TE connectivity Measurement Specialties)

El estado de la batería es el primer dato que se transmite. Es la capacidad de la batería, en porcentaje. A esto le sigue el número de picos espectrales de FFT, actualmente establecido en ocho. El tercer elemento de datos es la temperatura, que se envía en dos bytes. La energía espectral total en la banda medida se envía a continuación, de nuevo como dos bytes. El tamaño de integración está relacionado con el ancho del pico determinado en el algoritmo de detección de picos, de nuevo dos bytes. A continuación, siguen los datos del pico, comenzando por el primer pico: dos bytes para la frecuencia, dos para la magnitud y luego un único byte para la relación de la magnitud del pico en comparación con la magnitud total del espectro. Los últimos tres valores de datos se repiten para cada uno de los siete picos restantes. Una vez más, la pequeña cantidad de datos transmitidos explica la larga duración de la batería y el estrecho ancho de banda de las comunicaciones que se requiere.

Uso del acelerómetro

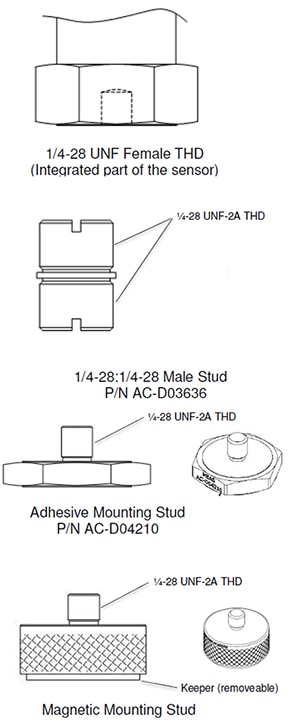

El acelerómetro puede ser montado en cualquier orientación; las orientaciones de montaje comunes son verticales u horizontales. El acelerómetro puede ser montado en una máquina usando cualquiera de los tres métodos (Figura 4). La base del acelerómetro está enroscada con una rosca NF ¼-28 y puede montarse utilizando cualquiera de los tres tacos dobles disponibles del fabricante: ¼-28:¼-28, ¼-28:M6, o ¼-28:M5. También hay un perno de montaje adhesivo y un perno de montaje magnético. En todos los casos el acelerómetro tiene que ser montado sólidamente ya que cualquier holgura corromperá la medición de la vibración.

Figura 4: Las tres opciones de montaje de los acelerómetros del 8911 son: tachuela, adhesivo y magnético. (Fuente de la imagen: TE connectivity Measurement Specialties)

Figura 4: Las tres opciones de montaje de los acelerómetros del 8911 son: tachuela, adhesivo y magnético. (Fuente de la imagen: TE connectivity Measurement Specialties)

El montaje adhesivo requiere un adhesivo con estrías mecánicas. No se recomienda el uso de adhesivos sensibles a la presión o cintas de espuma, ya que el montaje flexible da lugar a errores en las lecturas de aceleración. Se recomiendan los adhesivos de epoxi o cianocrilato que son mecánicamente "rígidos".

La montura magnética tiene un tirón de 30 libras y es compatible con los marcos de las máquinas que están hechas con materiales ferrosos.

Controles de los sensores e indicador de estado

El sensor tiene un solo botón de reinicio y dos LED, uno azul y otro rojo, que se usan para indicar su estado. Los LED son visibles a través de la tapa de polímero. Se puede acceder a estos controles e indicadores desenroscando la tapa del polímero.

El botón del sensor iniciará automáticamente una nueva captura y análisis de datos en cualquier punto del ciclo de funcionamiento del transductor.

El LED azul indica que el sensor ha iniciado y se ha unido con éxito a la red LoRaWAN encendiéndose durante dos segundos. Luego parpadeará cuando los datos transmitidos sean transmitidos y reconocidos con éxito.

El LED rojo se enciende durante dos segundos si el sensor no se une a la red. También parpadeará si el paquete de datos transmitido no es reconocido.

Conclusión:

Los ingenieros y diseñadores de automatización de fábricas que se están preparando para el IIoT necesitan un medio rápido y eficiente para equipar sus equipos de monitoreo. Como se muestra, el acelerómetro/sensor de temperatura modelo 8911 ofrece un método simple, fiable y seguro de añadir la monitorización de máquinas en áreas de fábrica que no son fácilmente soportadas por los sensores alámbricos. Su procesamiento de señales incorporado proporciona los datos necesarios para trazar y supervisar el rendimiento de la maquinaria con una carga mínima de la red de comunicaciones. Al basarse en LoRaWAN, su largo alcance de comunicaciones, la larga duración de la batería y el procesamiento de la señal incorporado lo convierten en un excelente candidato para las aplicaciones del IIoT, o Industria 4.0.

Lecturas recomendadas

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.