Usar robots industriales compactos para hacer que cualquier taller sea más productivo

Colaboración de Editores de DigiKey de América del Norte

2019-12-12

Los principales fabricantes han utilizado durante mucho tiempo robots industriales dedicados para aumentar la eficiencia y la tasa de producción en sus líneas de producción, lo que les daba ventajas de costos que las operaciones más pequeñas no podrían igualar. Pero los robots industriales ya no son exclusivos de la producción a gran escala. Los robots más pequeños y de uso general ahora están disponibles para aumentar la productividad en una amplia gama de operaciones, trabajando junto a los humanos como socios en espacios de trabajo que pueden llegar a medir apenas dos pies cuadrados.

Este artículo analiza lo que ha frenado a los robots del despliegue a gran escala en operaciones más pequeñas como robots compañeros de trabajo, y por qué eso ha cambiado. Luego presenta ejemplos de robots en forma de brazos manipuladores de KUKA Robotics Corp. y muestra cómo se pueden aplicar tanto en instalaciones grandes como pequeñas.

El surgimiento de compañeros de trabajo robóticos

Varios factores han limitado históricamente la robótica industrial a las operaciones a gran escala. Un factor principal era la dificultad para generar un rendimiento de la inversión (ROI). Los primeros robots industriales requerían un considerable esfuerzo de diseño y eran personalizados, únicos para su tarea. Como resultado, solo podían manejar un rango de operaciones estrechamente definido. El costo y la inflexibilidad resultantes significaron que el robot tenía que ofrecer mejoras sustanciales de eficiencia y tasa de producción sobre los métodos manuales y ser utilizado en una línea de producción de alto volumen para justificar su implementación. Las instalaciones pequeñas y medianas rara vez podían cumplir tales condiciones.

Para maximizar el beneficio, la mayoría de los robots industriales para operaciones a gran escala también han tendido a ser grandes y rápidos, y trabajaban con materiales y a velocidades más allá de las capacidades humanas (Figura 1). El impulso del robot puede ser lo suficientemente alto como para herir o incluso matar a cualquier trabajador que reciba un golpe mientras se encuentra en la ruta de movimiento. A fin de mantener seguros a los trabajadores, los grandes robots industriales deben aislarse detrás de jaulas u otras barreras con bloqueos de seguridad para que la entrada humana en su espacio de funcionamiento los detenga.

Figura 1: Los robots industriales tradicionales tienden a ser grandes y rápidos, y requieren jaulas protectoras para garantizar la seguridad del trabajador. (Fuente de la imagen: KUKA Robotics Corp.)

Figura 1: Los robots industriales tradicionales tienden a ser grandes y rápidos, y requieren jaulas protectoras para garantizar la seguridad del trabajador. (Fuente de la imagen: KUKA Robotics Corp.)

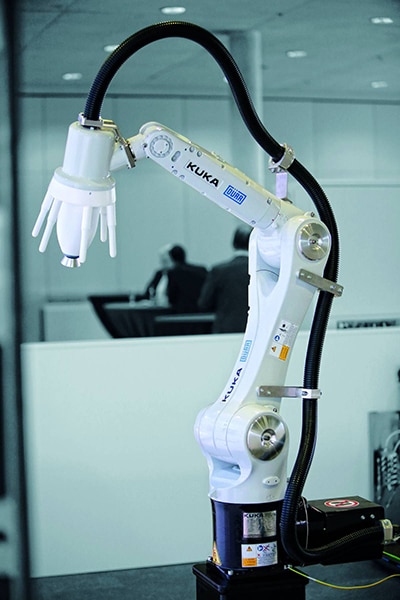

La introducción de brazos manipuladores robóticos compactos, como el KR 3 AGILUS R540 de KUKA Robotics, ha dado más opciones a los gerentes de instalaciones industriales (Figura 2). Estos dispositivos proporcionan una plataforma genérica lista para usar que ofrece una flexibilidad de funcionamiento considerable a un costo relativamente modesto. Junto con los accesorios efectores finales adecuados, como pinzas o herramientas montadas en el extremo del brazo robótico, estas plataformas genéricas amplían enormemente la gama de actividades para las cuales se puede crear un sistema robótico para generar un ROI adecuado. Además, estos brazos robóticos pueden programarse fácilmente para diferentes movimientos o reutilizarse con diferentes mecanismos efectores finales cuando expiren sus aplicaciones iniciales, ampliando su potencial de retorno.

Figura 2: Los brazos manipuladores, como el KR 3 AGILUS R540 de KUKA Robotics, están llevando el ROI para la robótica industrial al alcance de las operaciones pequeñas y medianas. (Fuente de la imagen: KUKA Robotics Corp.)

Figura 2: Los brazos manipuladores, como el KR 3 AGILUS R540 de KUKA Robotics, están llevando el ROI para la robótica industrial al alcance de las operaciones pequeñas y medianas. (Fuente de la imagen: KUKA Robotics Corp.)

Otra característica clave de estos brazos robóticos industriales compactos es su capacidad para adaptarse a espacios de trabajo compactos e integrarse con los esfuerzos de producción existentes. A diferencia de sus primos más masivos en grandes instalaciones de fabricación, los robots compactos también pueden servir como socios para los operarios humanos en lugar de reemplazarlos. Estos robots colaborativos compactos (o cobots) están diseñados para una colaboración humana cercana físicamente sin la necesidad de jaulas protectoras u otras barreras similares para mantener a los humanos fuera de peligro a medida que los robots realizan sus pasos. Los brazos robóticos compactos son menos grandes y se mueven más lentamente que los robots industriales tradicionales, lo que permite que los robots compactos se detengan al contacto, minimizando la posibilidad de lesiones. Más aún, a menudo tienen sensores de proximidad integrados para ayudar a evitar las colisiones por completo.

Un número creciente de proveedores ha comenzado a producir brazos robóticos industriales compactos dirigidos a operaciones pequeñas y medianas. Un ejemplo representativo es la familia AGILUS de KUKA Robotics, que tiene tres versiones. El KR 3 AGILUS R540, mencionado anteriormente, es el más pequeño. Funciona dentro de un espacio de dos pies cuadrados y puede manejar cargas de hasta 3 kilogramos (kg), lo que lo hace adecuado para numerosas aplicaciones de ensamblaje y manejo de materiales. El KR 6 AGILUS R900-2 maneja hasta 6 kg, y el KR 10 AGILUS R1100-2, hasta 10 kg. Los tres tienen la misma forma y comportamiento general y están disponibles en kits, completos con una unidad controladora y una unidad de funcionamiento portátil para controlar, monitorear y programar la actividad del robot.

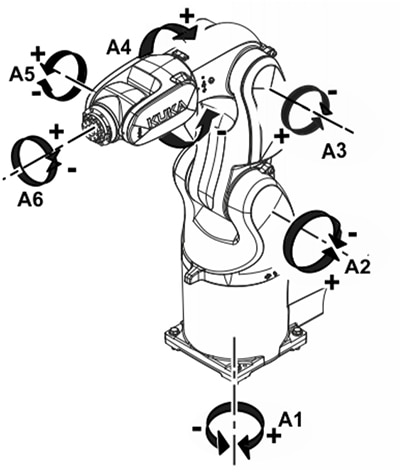

El diseño mecánico de los dispositivos AGILUS da una idea de la flexibilidad de los brazos robóticos en general (Figura 3).

Figura 3: Seis ejes de movimiento proporcionan flexibilidad en el montaje y el alcance de los brazos robóticos industriales compactos. (Fuente de la imagen: KUKA Robotics Corp.)

Figura 3: Seis ejes de movimiento proporcionan flexibilidad en el montaje y el alcance de los brazos robóticos industriales compactos. (Fuente de la imagen: KUKA Robotics Corp.)

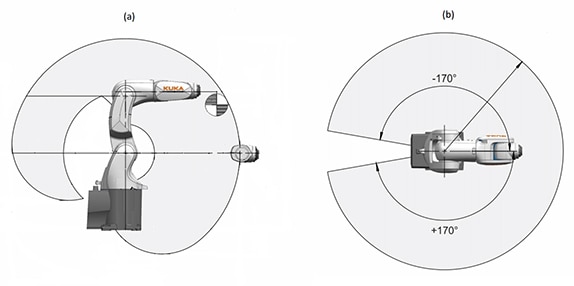

Al igual que muchos brazos robóticos, los dispositivos AGILUS tienen seis ejes de movimiento: una base giratoria (A1), un brazo base (A2), un brazo de enlace (A3), una muñeca en línea que puede girar (A4) y doblarse (A5), y una brida de montaje giratoria (A6) donde se unen los dispositivos efectores finales. Los ejes A2 a A5 trabajan juntos para colocar el centro de la muñeca en cualquier lugar dentro del perfil de operación vertical, lo que se muestra en la Figura 4(a), mientras que la base giratoria puede dirigir ese perfil vertical casi en cualquier lugar alrededor del brazo (Figura 4(b)). El centro de masa para la unión del efector final puede desplazarse desde esta posición, como se muestra. El brazo se puede montar en un piso, banco, carro, pared o techo, según se desee, sin impedir la operación.

Figura 4: Los brazos robóticos pueden colocar el centro de su muñeca dentro de una región vertical (a) orientada casi en cualquier lugar alrededor de la ubicación del robot (b). (Fuente de la imagen: KUKA Robotics Corp., modificada por Digi-Key Electronics)

Figura 4: Los brazos robóticos pueden colocar el centro de su muñeca dentro de una región vertical (a) orientada casi en cualquier lugar alrededor de la ubicación del robot (b). (Fuente de la imagen: KUKA Robotics Corp., modificada por Digi-Key Electronics)

Controlar el movimiento de un robot con todos estos ejes solía requerir habilidades de programación sofisticadas, pero eso ahora se ha simplificado. Los brazos robóticos generalmente vienen con una computadora controladora y una tableta de interfaz de usuario que le permite al usuario mover el robot usando simples botones direccionales para alcanzar los "puntos de ruta" deseados. Registrar una serie de puntos de ruta define la secuencia completa de movimientos que el robot puede seguir automáticamente. Algunos sistemas robóticos también permiten que el usuario coloque manualmente el brazo del robot en los puntos de ruta deseados en lugar de usar los botones direccionales.

Ambos enfoques sirven para "enseñar" al robot mediante ejemplos qué movimientos debe ejecutar, algo que luego podrá repetir cuando se le ordene. La capacidad del usuario de enseñar en lugar de codificar no solo simplifica la configuración inicial del robot para una tarea, sino que permite una fácil adaptación del movimiento a medida que evolucionan los requisitos. La tableta de control además permite al usuario refinar y corregir movimientos según sea necesario durante la actividad de producción.

Estos tipos de brazos robóticos con programación de control simplificada proporcionan una base comercial para soluciones de automatización industrial, que sirven como manipulador de posición para un mecanismo efector final apropiado para la tarea por realizar. Dichos mecanismos efectores finales pueden ir desde simples pinzas para operaciones de recolección, posición y colocación, hasta máquinas herramientas como destornilladores y taladros, y sistemas complejos como soldadores y pulverizadores de pintura. La aplicación de destino determinará qué efectores finales y esfuerzos de integración de sistemas son necesarios para crear una solución completa.

Los mecanismos efectores finales diseñados para muchas operaciones comunes están disponibles de proveedores de brazos robóticos, así como de integradores de sistemas de terceros. Para recoger y manipular objetos, por ejemplo, hay pinzas con mordazas, dos o tres dedos, y mecanismos de captación de vacío o magnéticos disponibles de una gran cantidad de proveedores diferentes. También se pueden encontrar taladros, destornilladores, amoladoras y cuchillas para aplicaciones de fabricación y ensamblaje.

Las soluciones de aplicaciones completas incluso están disponibles como soluciones de stock de proveedores de brazos robóticos. KUKA Robotics, por ejemplo, ofrece una serie de sistemas listos para usar para remachado, pulverización de pintura, soldadura por arco o por puntos, y aplicaciones de fijación con microtornillos, entre otros (Figura 5). Estos sistemas incluyen elementos del sistema efector final, elementos del controlador y software del sistema junto con el brazo robótico como un paquete de automatización preconfigurado.

El paquete de pintura, por ejemplo, se desarrolló en conjunto con la empresa de ingeniería mecánica y de plantas Dürr Group y se basa en el KR 10 AGILUS. Incluye el atomizador, la bomba y el cambiador de color para aplicaciones de pintura a base de agua o solvente de alta o baja presión, de uno o dos componentes. La unidad de control EcoAUC de Dürr regula el proceso de pintura, mientras que el controlador KR C4 de KUKA maneja el movimiento del brazo robótico.

Figura 5: Los robots industriales compactos que son soluciones de sistema completas para aplicaciones comunes ahora están disponibles listos para usar, como este sistema de pintura de Dürr Group y KUKA Robotics. (Fuente de la imagen: Dürr AG)

Figura 5: Los robots industriales compactos que son soluciones de sistema completas para aplicaciones comunes ahora están disponibles listos para usar, como este sistema de pintura de Dürr Group y KUKA Robotics. (Fuente de la imagen: Dürr AG)

Pero los usuarios no se limitan a este tipo de sistemas preconfigurados en la aplicación de la tecnología de robots compactos en sus operaciones. Debido a la flexibilidad de instalación y movimiento, la facilidad de programación y la brida de fijación versátil del efector final del brazo robótico, es posible una amplia variedad de aplicaciones personalizadas. La clave es identificar tareas repetitivas en un proceso de producción existente con el que el robot puede ayudar, o que el robot pueda hacer en reemplazo de los operarios humanos.

Siemens, por ejemplo, utiliza un pequeño brazo robótico en su producción de motor eléctrico para el componente del estátor. El estátor está hecho de chapa de acero magnética perforada con una placa de soporte de aluminio que necesita mecanizado para adaptarse a las tolerancias. El brazo robótico se ha hecho cargo de la tarea repetitiva de sacar las piezas de trabajo de un transportador, colocarlas en un torno automático para el mecanizado, retirar la pieza terminada, limpiarla en una ráfaga de aire y colocarla en una estación de medición para verificar las tolerancias.

El controlador del robot funciona junto con otros equipos para escanear el código de barras de la pieza de trabajo con fines de seguimiento y para trasladar la pieza de trabajo medida a un transportista para transportarla a la siguiente estación de procesamiento o a una estación de espera para que un operario humano realice ajustes o reemplazos según sea necesario. Las características de seguridad del brazo robótico permiten que el humano y el robot operen en el mismo espacio de trabajo sin cercas protectoras u otras barreras que puedan impedir el flujo de trabajo.

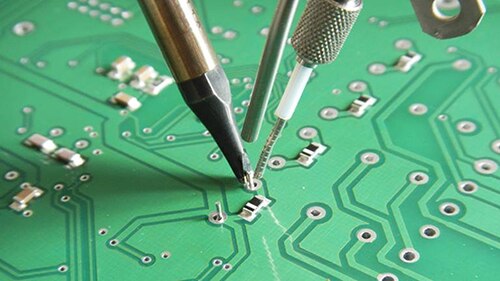

Las tareas que requieren precisión repetible también son adecuadas para el manejo robótico, incluso para pequeñas series de producción. ALNEA, por ejemplo, ha establecido un brazo robótico para manejar la soldadura selectiva en su línea de producción de SMT. La soldadura selectiva es necesaria cuando los componentes pueden dañarse por el calor involucrado en la soldadura de reflujo o de onda masiva. Soldar a mano un dispositivo de SMT requiere una mano estable y una sincronización cuidadosa para evitar puentes de soldadura y daños por calor.

En la aplicación ALNEA, el brazo robótico proporciona la mano firme, mientras que el sistema de control del soldador con efector final garantiza que tanto la temperatura como el tiempo de la operación de soldadura estén dentro de los parámetros establecidos (Figura 6). Con las primeras unidades de una ejecución de producción, el operador humano establece los parámetros de soldadura y entrena el brazo robótico en la secuencia de movimiento. Luego, los operadores ayudan a colocar la placa de CI y los componentes para la soldadura robótica durante el resto de la producción. La empresa vio una reducción del 50 % en el tiempo de producción al usar el robot para soldadura selectiva.

Figura 6: Los brazos robóticos pueden proporcionar la mano estable y el posicionamiento de precisión necesarios para aplicaciones como la soldadura selectiva en la producción de placas de CI. (Fuente de la imagen: KUKA Robotics Corp.)

Figura 6: Los brazos robóticos pueden proporcionar la mano estable y el posicionamiento de precisión necesarios para aplicaciones como la soldadura selectiva en la producción de placas de CI. (Fuente de la imagen: KUKA Robotics Corp.)

Es posible que la tarea por automatizar ni siquiera necesite ser una operación completa para demostrar que es económicamente beneficiosa. Por ejemplo, el Grupo BMW ha integrado un brazo robótico en su flujo de trabajo existente para la producción de miembros laterales reforzados en automóviles simplemente para liberar al operario humano de una tarea repetitiva que requiere precisión que los operarios humanos encontraban difícil de mantener durante un turno de trabajo. La tarea consistía en colocar varias placas de refuerzo de metal en puntos a lo largo del marco antes de insertar el marco en una estación de soldadura automatizada. Sin embargo, la tensión de realizar repetidamente esta tarea de posicionamiento, que de otro modo sería simple, dio como resultado un aumento de errores y una reducción de la tasa de producción a medida que avanzaba el día.

BMW insertó el brazo robótico en esta operación específicamente para asumir la tarea de colocar correctamente las placas una vez que el operador humano había contado la cantidad correcta de placas y se las había entregado al robot. No se requirieron otros cambios en el flujo de trabajo. Pero al asumir la parte de la colocación de precisión de la tarea del operario, el robot redujo los errores inducidos por la fatiga y aseguró una tasa de producción sostenido durante todo un turno. Las características de seguridad del robot le permitieron trabajar junto al operario humano sin necesidad de modificar el espacio de trabajo.

Conclusión

Los robots industriales se han asociado tradicionalmente con grandes instalaciones industriales, principalmente debido al costo, la complejidad y la seguridad. Sin embargo, una gama cada vez mayor de tareas repetitivas, desde un simple posicionamiento hasta pintar formas complejas, se está volviendo económicamente factible para los robots industriales compactos.

Con sus modestos requisitos de espacio, programación simplificada, costos decrecientes y la capacidad de integrarse de manera fácil y segura en un flujo de trabajo existente centrado en el ser humano (sin la necesidad de barreras físicas), tales robots pueden unirse elegantemente a la fuerza laboral sin interrupciones. Ahora, la automatización industrial ya no es solo para operaciones grandes de alto volumen con bolsillos profundos: las operaciones de talleres pequeños también pueden incorporar una mano robótica.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.