Prevención de la temperatura excesiva de la unión del LED

Colaboración de Editores de DigiKey de América del Norte

2016-11-01

El LED de alto brillo (HB) promedio convierte solo alrededor del 45 % de la energía aplicada en fotones visibles y genera calor con el resto. Si este calor no se disipa del LED adecuadamente, este se sobrecalentará y podría causar una falla catastrófica. Incluso si no ocurre una falla catastrófica, una temperatura de la unión elevada en un LED puede causar la reducción de la salida de luz, cambios en el color o una disminución importante de la vida útil.

Este artículo muestra cómo calcular la temperatura de la unión y señala la importancia de la resistencia térmica. Examina las alternativas de empaquetado de LED de resistencia térmica menor como los diseños de escala de chip y de chip integrado en placa (COB) y analiza los factores que afectan el rendimiento de los disipadores de calor.

Cómo se genera el calor y afecta a un LED

Cuando se aplica suficiente voltaje correctamente en la unión P-N de un LED, la corriente fluye a través de la unión y genera luz y calor. Sin embargo, el LED de alto brillo (HB) promedio convierte solo alrededor del 45 % de la energía aplicada en luz y genera calor con el resto.

Como la unión P-N es pequeña, el índice de generación térmica por área de unidad es grande: un LED de 1 W, 1 mm2 puede generar hasta 100 W/cm2. A medida que la temperatura de la unión aumenta, el voltaje directo y la salida de lumen del LED disminuyen. Para prolongar la vida útil y mantener el rendimiento, la temperatura de la unión de los LED debe permanecer dentro de las especificaciones del fabricante durante el funcionamiento.

Como se muestra en la figura 1, a una corriente de funcionamiento constante, el voltaje directo disminuye aproximadamente 20 mV por cada aumento de 10 ˚C en la temperatura de la unión. Más específicamente, el voltaje directo a una corriente constante de 350 mA disminuye 0,17 V a medida que la temperatura de la unión del LED aumenta de 25 ˚C a 80 ˚C.

Figura 1: Las altas temperaturas de la unión del LED reducen el voltaje directo. (Fuente: Osram)

De la misma manera, la salida de luz disminuye un 10 % a medida que la temperatura de la unión aumenta de 25 ˚C a 80 ˚C, tal como se muestra en la Figura 2. Si el LED produce 90 lúmenes a 25 ˚C, solo produciría 81 lúmenes a una temperatura de unión de 80 ˚C. En pocas palabras, a una corriente de funcionamiento constante, la eficacia de luminosidad disminuye alrededor del 1.8 % por cada aumento de 10 ˚C en la temperatura de la unión.

Figura 2: Una mayor temperatura de la unión del LED disminuye la salida de luz. (Fuente: Osram)

La longitud de onda dominante de un LED es la longitud de onda de los fotones que un LED emite predominantemente, lo que determina el color del LED. Para un LED monocromático, como el LED rojo de 626 nm que se muestra en la Figura 3, la longitud de onda dominante aumenta con una temperatura de unión mayor, lo que altera el color.

Figura 3: Una mayor temperatura de la unión cambia la longitud de onda dominante y, por lo tanto, cambia el color del LED. (Fuente: Osram)

Cálculo de la temperatura de la unión

La eficiencia de los dispositivos de iluminación de estado sólido depende en gran medida de la temperatura de la unión, la cual, a su vez, depende principalmente de tres factores: la energía aplicada, las resistencias térmicas entre la unión del LED y la temperatura ambiente, y la temperatura ambiente en sí. La energía aplicada determina cuánto calor se genera, mientras que las resistencias térmicas y las condiciones del ambiente dictan qué tan eficientemente puede disiparse el calor.

La resistencia de dos trayectorias térmicas importantes afecta la temperatura de la unión. La primera es la resistencia entre la unión del LED y el contacto térmico en la parte inferior del paquete. La segunda es la resistencia desde el contacto térmico hasta el ambiente.

La temperatura de la unión del LED (TJ) es la suma de la temperatura ambiente (TA) y el producto de la resistencia térmica desde la unión hasta el ambiente (Rth j-a en la siguiente ecuación) y Pd, la energía disipada (If x Vf). Se define a la resistencia térmica como el aumento en la temperatura de un componente por unidad de energía disipada en unidades de °C/W.

La ecuación es: ![]()

Comprender la trayectoria térmica del dispositivo de LED desde la unión hasta el ambiente es esencial al diseñar un sistema de iluminación para asegurar el máximo rendimiento térmico. Para simplificar las cosas, aquí simplemente estamos analizando la suma de la resistencia entre la unión del LED y el ambiente, pero en un sistema de iluminación de LED real puede haber un número de resistencias que definan la trayectoria térmica de todo el sistema.

La baja resistencia térmica permite accionar los LED a corrientes mayores para aumentar la luminosidad, sin riesgo excesivo de falla temprana debido a sobrecalentamiento. La temperatura máxima de la unión y la resistencia térmica de un LED se deben suministrar en la hoja de datos del fabricante.

El empaquetado puede ayudar

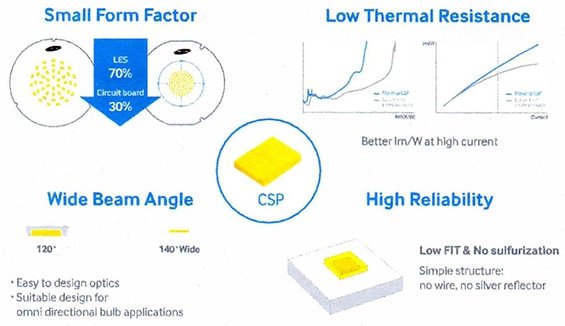

La resistencia térmica desde la unión del LED hasta el contacto térmico en la parte inferior del paquete se rige por el diseño del paquete. Al reconocer esto, los ingenieros se han enfocado en desarrollar diseños más eficientes térmicamente como los dispositivos del paquete de escala de chip (CSP) y los LED de chip integrado en placa (COB).

La tecnología de CSP elimina el submontaje tradicional para sujetar directamente el molde del LED a la placa CI (Figura 4). Hasta hace poco, los CSP no eran populares para los LED debido a la dificultad para extraer calor de tan diminutos dispositivos. Sin embargo, los aumentos en la eficacia y una mayor tolerancia a la temperatura han resuelto ese problema.

Figura 4: Las numerosas ventajas de la tecnología CSP incluyen la menor resistencia térmica. (Fuente: Samsung Semiconductor)

No hay una definición estándar para un CSP, pero la industria generalmente considera como un “LED de paquete de escala de chip” a cualquier dispositivo de igual tamaño o hasta un 20 por ciento mayor que el área de emisión de luz del LED. Los CSP tienen menor resistencia térmica que los LED convencionales, principalmente debido a la interfaz de metal a metal entre el LED CSP y la superficie del disipador de calor de la placa CI.

Por ejemplo, el producto deSamsung Semiconductor SCP8RT78HPL1R0S06E tiene una resistencia térmica de paquete de solo 2 °C/W. La tecnología CSP de Samsung reduce el tamaño de un paquete de LED convencional al combinar tecnología flip-chip con la tecnología de recubrimiento de fósforo, lo cual elimina la necesidad de alambres de metal y moldes de plástico.

En el enfoque COB, los fabricantes empaquetan un número de moldes directamente en un sustrato. La baja resistencia térmica de las matrices de LED de Bridgelux de las series Vero y V que abarcan de 1,6 °C/W a tan solo 0,25 °C/W, se habilita a través de una estructura de molde de LED en la cual la trayectorias térmica y eléctrica están separadas.

Es necesario sujetar un disipador de calor liso, plano y limpio a un LED para una buena transferencia térmica. El uso de un material de interfaz térmica (TIM) entre el LED y el disipador de calor también es necesario para una buena transferencia térmica. El proveedor de LED Cree afirma que la parte posterior de la familia CX de sustrato cerámico de LED (como el CXA1304-0000-000C00A427F) es diez veces más lisa que la parte posterior del sustrato de aluminio utilizado con frecuencia en otros LED COB.

Para determinar la planicidad de un disipador de calor, Cree sugiere utilizar una hoja de afeitar como borde recto para buscar espacios entre el borde y el disipador de calor (Figura 5).

Figura 5: Verificación de la planicidad del disipador de calor. (Fuente: Cree)

Materiales de interfaz térmica y disipadores térmicos

Un sistema de iluminación de LED tiene múltiples paquetes de LED de alto brillo que se sujetan a un sustrato y se montan a un disipador de calor. Debido a que los LED no emiten radiación térmica como las lámparas incandescentes tradicionales, el calor generado por ellos se debe alejar a través del sustrato. Los sustratos térmicos tradicionales incluyen dos tipos de cerámicos: Al2O3 (óxido de aluminio o alúmina) y AlN (nitruro de aluminio). Durante el ensamblaje, la superficie inferior del sustrato debe estar totalmente en contacto con la superficie de montaje de un disipador de calor. Se usa un material de interfaz térmica (TIM) entre el LED y el disipador de calor para llenar los pequeños vacíos y los huecos de aire para ayudar a conducir el calor. Si hay un espacio entre el LED y el disipador de calor, la trayectoria térmica no será tan eficiente. Los TIM pueden presentarse en forma de adhesivos, grasas, geles, almohadillas, aleaciones para soldadura y epoxis.

El disipador de calor es la última parte integral de la pila térmica. Los disipadores de calor transfieren el calor lejos del LED, lo cual ayuda a mantener la temperatura de la unión dentro de límites aceptables. Los diseñadores deben considerar la superficie del disipador de calor, el área de superficie, la aerodinámica, la transferencia térmica y el montaje.

Los disipadores de calor funcionan de tres maneras: conducción (transferencia de calor de un medio sólido a otro sólido), convección (transferencia de calor de un sólido a un fluido en movimiento, generalmente aire) o radiación (transferencia de calor de dos cuerpos a distintas temperaturas de superficie). Los disipadores de calor generalmente están hechos de metales como el aluminio o el cobre con numerosas aletas para aumentar el área de superficie (Tabla 1).

| Material | Conductividad térmica de (W/mK) |

|---|---|

| Hierro | 79.5 |

| Aluminio | 205 |

| Cobre | 385 |

| Aire (a 0 °C) | 0.024 |

Tabla 1: Conductividad térmica de materiales de disipadores de calor comunes y aire (Fuente: Bridgelux)

Se pueden implementar métodos de refrigeración pasivos o activos con el disipador de calor para ayudar a enfriarlo. Como regla general, debe haber 10 pulgadas cuadradas del área de superficie del disipador de calor por cada vatio de energía que deba disiparse.

Conclusión

La mayoría de mecanismos de falla de LED dependen de la temperatura. Incluso si una temperatura de unión elevada en un LED no causa una falla, puede provocar la reducción de la salida de luz, cambios en el color y una disminución importante de la vida útil. Este artículo abordó cómo calcular la temperatura de la unión y señaló la importancia de la resistencia térmica. También trató las alternativas de empaquetado de LED de resistencia térmica menor como escala de chip y chip integrado en placa (COB) y examinó los factores que afectan el rendimiento de los disipadores de calor.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.