Consideraciones del módulo de punto de carga

2016-08-17

La fuente creativa inagotable del marketing es una herramienta poderosa que ayuda a las empresas a destacar las diferencias y las ventajas en comparación con la competencia. La pregunta es ¿estas supuestas ventajas marcan una diferencia en tu aplicación particular? ¿Realmente importa si el producto de interés es más pequeño, rápido o resistente? Tal como otros aspectos de la vida, la respuesta es "depende".

Este artículo intentará arrojar luz que vaya más allá de las especificaciones típicas de marketing para comprender realmente algunas de las diferencias clave en el rendimiento del convertidor de CC-CC del punto de carga (POL) y cómo se relacionan con el diseño del sistema específico. Específicamente, observaremos la eficiencia, la capacitancia de salida, los esquemas de compensación y los requerimiento de refrigeración.

La eficiencia pico en comparación con la eficiencia en condiciones de carga del mundo real

La eficiencia de los convertidores de potencia generalmente se representa con la letra griega minúscula eta (η) y se expresa como la proporción de potencia suministrada a la salida que es relativa a la energía consumida por la entrada (η = Pout/Pin). La proporción ideal o la eficiencia ideal de cualquier convertidor es 1. Es decir, el 100% de la energía que ingresa al convertidor se suministra con una carga con pérdida cero. En las aplicaciones del mundo real, no obstante, siempre hay algún tipo de pérdida/ineficiencia relacionada con la conversión de energía de una forma a otra y esto reducirá η de 1 a un valor un poco menor.

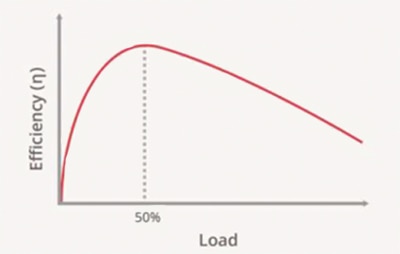

Sabiendo que la eficiencia del 100% es la ideal, los equipos de marketing generalmente establecen la mayor eficiencia de conversión posible al tratar de destacarse como lo "mejor" para su aplicación. Esto se denomina a veces como "eficiencia pico". El desafío recae en que la eficiencia no solo es un solo número, sino una función de múltiples variantes que se expresa generalmente como una función de corriente de salida que se suministra a la carga. Para ilustrar de qué manera la carga de salida afecta la eficiencia, se incluye a continuación un ejemplo de una curva de eficiencia de punto de carga:

Figura 1: Ilustración de una curva de eficiencia típica

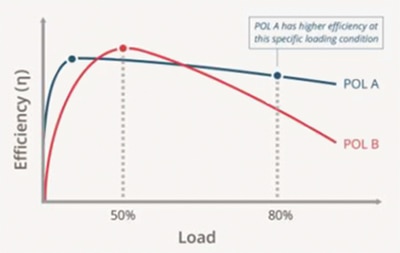

En este ejemplo hipotético, el pico máximo de la curva de eficiencia se produce cuando la carga de salida se encuentra al 50% de la carga total. Con cargas ligeras, la eficiencia es mucho menor y con cargas que superan el pico, la eficiencia disminuirá gradualmente. Es importante comprender estas curvas cuando diseñas un sistemas de suministro de energía porque operar con cualquier carga por encima o debajo de la eficiencia pico resultará en energía desperdiciada y calor no deseado en su sistema. A continuación se incluye una ilustración que indica que si bien POL B tiene la mayor eficiencia pico, POL A es la opción preferida para esta aplicación (en términos de eficiencia) debido a la cantidad de energía demandada por la carga.

Figura 2: comparación de las curvas de eficiencia y las condiciones de carga de la aplicación

Capacitancia de salida requerida para lograr el rendimiento deseado de ondulación/transiente

Otra métrica interesante con los convertidores POL es la cantidad de capacitancia adicional del nivel sistema que se requiere para lograr la ondulación deseada y el rendimiento de transiente. Los detalles sobre la teoría de cantidad y tipo de capacitor externo no se abordan en este artículo, pero se debe tener en cuenta que no todos los módulos POL se crean de la misma manera cuando se trata de rendimiento, incluso si las hojas de datos poseen números similares. Desde una mirada superficial, puede parecer que los diferentes POL tienen un rendimiento de transiente y ondulación similar, pero si se profundiza sobre las condiciones de prueba, generalmente podrás ver las grandes diferencias que pueden afectar el costo y el tamaño general de tu solución de suministro de energía.

A continuación, se incluye una comparación de dos módulos POL competidores. Si se toman en cuenta las viñetas numeradas de marketing ubicadas en la parte superior de la hoja de datos, estas dos posibles soluciones parecen ser bastante similares en cuanto a ondulación y ruido

| POL A | POL B | |

| Corriente nominal | 60 A | 40 A |

| Δ VOUT | 10 mV | 10 mV |

| Δ IOUT | 30 A | 20 A |

| Capacitores de cerámica | 3 x 10 μF = 30 μF | 4 x 47 μF = 188 μF |

| Capacitores de polímero | 9 x 330 μF = 2970 μF | 27 x 330 μF = 8910 μF |

| Capacitores totales | ~3000 μF | ~9000 μF |

Figura 3: Comparación de la capacitancia de salida entre los dos POL.

No obstante, al analizar la impresión vemos que uno de los módulos (POL B) necesitan 300% más de capacitancia externa para lograr el mismo rendimiento de desviación de voltaje que el otro. Esto representa una cantidad importante de costo agregado y espacio en placa infrautilizado.

Por suerte, más módulos POL avanzados ahora ofrecen implementaciones digitales completas, que incluyen una mejora significativa en comparación con los módulos analógicos en términos de rendimiento de ondulación/transiente relativos al tamaño de la solución general.

La serie CUI NDM3Z-90 es un gran ejemplo de una de estas soluciones, ya que ofrece un máximo de 90 amperes de corriente para la carga con rendimiento de ondulación/transiente superior, generalmente con una reducción importante de la capacitancia de salida.

Figura 4: Familia POL digital NDM3Z-90 de CUI

Esquemas de compensación

Un módulo de punto de carga ofrece una salida estable y regulada al intentar producir un riel de voltaje limpio a la carga. Esto implica que el POL inherentemente tiene un bucle de retroalimentación negativo por lo que cuando se produce una desviación de la salida ideal, la red de retroalimentación de POL compensará e intentará regresar la salida a la regulación ideal.

Existen muchos esquemas de compensación ligeramente diferentes en el mercado, pero a continuación analizaremos las fortalezas y debilidades mayores en torno a los esquemas de compensación analógica y digital.

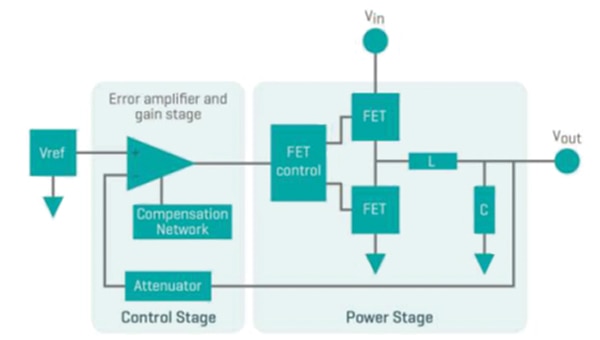

Compensación analógia: En una red de compensación analógica, la salida del módulo se detecta, filtra y compara con respecto a un voltaje de referencia para generar una señal de error. Esta señal de error se usa para compensar la salida y corregir cualquier desviación que pudiera producirse.

Figura 5: Esquema de reguladores de voltaje de conmutación analógico típico

La ventaja de los esquemas de compensación analógica es que están disponibles desde hace un tiempo y se pueden implementar usando componentes estándar y listos para usar. La desventaja de estos esquemas analógicos es que puede ser bastante complicado "ajustar el bucle" para que sea estable en todas las condiciones de operación mientras mantienen un ancho de banda amplio para una respuesta de transiente rápida. Esto requiere generalmente muchas horas de laboratorio soldando, probando, volviendo a soldar, volviendo a probar, etc. Los esquemas de compensación analógica también son susceptibles a incorporar el ruido externo, que se puede acoplar a la salida de forma inadvertida.

Si bien el esquema de compensación analógica y sus diferentes variantes se consideraron la norma durante algún tiempo, hay esquemas de compensación digitales más nuevos que han aparecido en la última década aproximadamente, que ofrecen algunas ventajas notables.

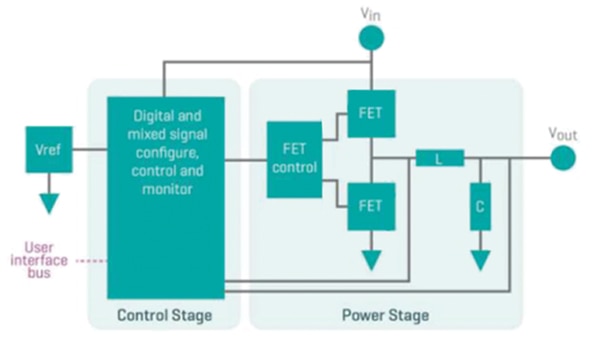

Compensación digital: Al igual que los esquemas analógicos, una implementación compensada digitalmente detecta la salida, la filtra, la compara con una referencia, genera un error y, por último, compensa la salida para corregir cualquier desviación que se pudiera producir.

Figura 6: Esquema de reguladores de voltaje de conmutación digitales típicos

La principal diferencia radica en que todo esto se realiza en un dominio digital con 1 y 0. La "detección" de la salida se realiza con un convertidor de analógico a digital y luego la comparación, la generación de error y la compensación se realiza digitalmente dentro del circuito integrado (CI). Operar en el dominio digital también implica una mejora significativa en el rechazo de ruido, que ayuda a prevenir que las fuentes de ruido externas se acoplen sin querer a la salida.

Si utiliza un esquema de compensación digital, no tendrá que dedicar horas en el laboratorio soldando diferentes componentes para debilitar el bucle de retroalimentación. En cambio, puedes modificar simplemente algunos parámetros digitales dentro del CI y cambiar el comportamiento del POL para cumplir las necesidades de su aplicación. Cuantos más POL digitales de avanzada haya disponibles en el mercado, permite que este "lujo" avance para ofrecer diseños "libres de compensación". En estos diseños, el POL permite realizar todas las medidas necesarias y ajustes por usted en el sistema para ofrecer constántemente una reacción rápida y un riel de voltaje de salida estable.

Requerimientos de refrigeración

Uno de los factores límites más grandes en los módulos de punto de carga es la disipación de calor. Las ineficiencias en el diseño del módulo provocan una generación de calor interna no deseada provocando que los componentes críticos (p. ej. FET, inductores, capacitores, etc) alcancen la temperatura operativa nominal máxima. El funcionamiento por encima o en los límites térmicos de estos componentes pueden reducir la fiabilidad y provocar un error del hardware.

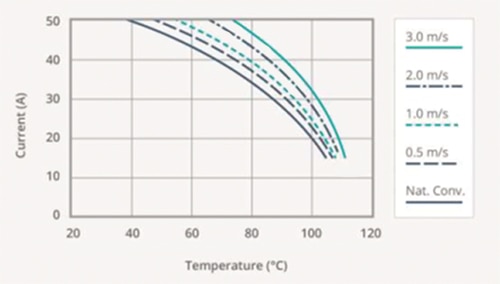

Para combatir los efectos nocivos de la generación térmica interna, los proveedores de POL generalmente recomiendan una cantidad mínima de flujo de aire para quitar el calor del módulo. Esto evita que el calor se acumule dentro de los componentes y la temperatura aumente por encima de los límites nominales. Usar un flujo de aire para quitar el calor del módulo generalmente puede aumentar la cantidad de energía que se puede enviar a la carga y también mejorar el rango de temperatura ambiente de operación. A continuación se incluye una ilustración que muestra la capacidad del módulo POL para operar en diferentes entornos de flujo de aire que abarcan desde la convección natural (aire quieto) a 3 m/s:

Figura 7: Ilustración de una curva de reducción típica en diferentes condiciones de flujo de aire

En condiciones de convección natural (aire quieto) (representadas por la línea sólida inferior de la Figura 7), el módulo puede ofrecer 43 amperios para la carga a una temperatura máxima de 60 ºC. Agregar solo 2 m/s de flujo de aire aumenta la capacidad de la corriente y la temperatura ambiente de operación que abarca desde 50 A completo a una temperatura ambiente de 64 ºC (representada por la línea punteada de la Figura 7). No obstante, la refrigeración con aire forzado tiene sus desventajas. Consume energía, que puede negar algunas ganancias de eficiencia y puede generar niveles inaceptables de ruido. Los diseñadores deben ponderar cuidadosamente los requisitos térmicos del módulo de potencia con las capacidades de refrigeración del sistema al seleccionar un POL.

Conclusión

Cada aplicación es diferente y ofrece diferentes métricas de rendimiento. Para algunos, una respuesta de transiente rápida puede ser la consideración más importante. Otros pueden solicitar el tamaño más pequeño, la mayor eficiencia o el rango de temperatura de operación más amplio. No existe ningún POL que pueda cumplir con todos estos requisitos para cada aplicación, independientemente de lo que digan los equipos de marketing. Es fundamental comprender primero las necesidades de la aplicación en condiciones de operación específicas. Solo entonces podrá comparar y seleccionar el POL óptimo de su diseño.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.