Cómo utilizar las soluciones de trazabilidad 4.0 para mejorar la seguridad, la conformidad y el seguimiento de los productos

Colaboración de Editores de DigiKey de América del Norte

2023-02-07

El seguimiento y la trazabilidad de activos en tiempo real en almacenes y fábricas es un aspecto importante de la Industria 4.0 y la gestión de la cadena de suministro para piezas y subconjuntos de automoción, artículos del hogar, aeroespacial, transporte y producción de sistemas electrónicos. La trazabilidad es especialmente importante: incluye el seguimiento de la ubicación y la documentación del historial y el uso de materias primas, componentes, subconjuntos y productos acabados. Además de contribuir a la eficiencia de la producción y a la calidad de los productos, la trazabilidad 4.0 es un aspecto esencial de la seguridad de los productos, como la protección contra componentes falsificados, el apoyo a retiradas de productos precisas y la garantía del cumplimiento de la normativa.

Las soluciones de trazabilidad 4.0 se basan en el marcado de cada componente individual, a menudo mediante códigos de barras 1D o 2D en etiquetas o directamente marcados en los artículos, y en el seguimiento activo del movimiento de los artículos a lo largo del proceso de producción. Eso puede ser todo un reto. Por ejemplo, un automóvil típico tiene más de 20.000 componentes que deben ser rastreados. La implantación de la Trazabilidad 4.0 puede ser compleja. No basta con marcar todos los componentes. Conviene utilizar una única plataforma de imágenes para la lectura de los códigos de barras y la inspección visual de los artículos. Además, las cámaras deben funcionar en entornos industriales difíciles y en condiciones de iluminación variables.

Para satisfacer las necesidades de trazabilidad de la Industria 4.0, los diseñadores pueden recurrir a lectores de imágenes industriales inteligentes que pueden leer códigos de barras 1D y 2D para inspección visual y están disponibles con autoenfoque para mejorar el rendimiento de las imágenes. Estos lectores de imágenes inteligentes incluyen algoritmos de descodificación avanzados que pueden leer incluso códigos de barras dañados. Tienen doble ventana frontal para minimizar los problemas de condensación, así como protección IP65/67 para garantizar el rendimiento en entornos difíciles.

Este artículo repasa el desarrollo de la trazabilidad 4.0 y cómo favorece la seguridad de los productos, el seguimiento de los mismos y el cumplimiento de la normativa, revisa los tipos de códigos de barras básicos y el software de reconstrucción para leer códigos de barras dañados, examina los problemas de integración de sistemas y las ventajas y desventajas de los sistemas de autoenfoque mecánico y de lente líquida, y concluye presentando los lectores de imágenes industriales inteligentes de Omron junto con una herramienta de desarrollo de software para configurar aplicaciones de lectura de códigos de barras y visión artificial.

¿Dónde encaja la trazabilidad 4.0?

La trazabilidad 4.0 es parte integrante de la industria 4.0. Pero no todas las operaciones de fabricación son operaciones de Industria 4.0. Otros casos de uso, como el comercio minorista y el almacenamiento, no requieren la trazabilidad 4.0. Entonces, ¿cómo surgió la trazabilidad 4.0 (Figura 1)?

- La trazabilidad 1.0 suele basarse en códigos de barras para identificar automáticamente los productos con el fin de mejorar la precisión y la eficacia.

- La trazabilidad 2.0 se trasladó a la gestión de la cadena de suministro mediante códigos de fecha y lote. Se diseñó para aumentar los niveles de calidad y la confianza de los consumidores, así como para apoyar la retirada selectiva de productos. Todavía se utiliza en el sector minorista. Además, la Administración de Alimentos y Medicamentos de Estados Unidos (FDA) lo utiliza para los identificadores únicos de dispositivos médicos (UDI). Fue entonces cuando la Organización Internacional de Normalización (ISO) empezó a desarrollar especificaciones de calidad para los códigos de barras.

- Trazabilidad 3.0 marcó el inicio del seguimiento de dispositivos individuales en lugar de códigos de fecha y lote. Las tecnologías de marcado directo de piezas (DPM) para piezas de plástico y metal se desarrollaron para su uso en entornos industriales difíciles. La base de los programas de lucha contra la falsificación se desarrolló para garantizar la autenticidad de los productos y componentes.

- Trazabilidad 4.0 es la aplicación completa, que incluye el historial completo de las piezas y el dimensionado y tolerado geométrico (GD&T) de cada pieza. El GD&T es vital en la fabricación de precisión, como la aeroespacial y la automovilística, y permite instalar piezas basándose en sus valores exactos de GD&T, lo que garantiza ensamblajes de alta precisión y admite sistemas de alta calidad.

Figura 1: La trazabilidad 4.0 es parte integrante de la industria 4.0, pero no sustituye por completo a las generaciones anteriores de trazabilidad. (Fuente de la imagen: Omron)

Figura 1: La trazabilidad 4.0 es parte integrante de la industria 4.0, pero no sustituye por completo a las generaciones anteriores de trazabilidad. (Fuente de la imagen: Omron)

Tipos de códigos de barras y normas

Los tipos de códigos de barras han evolucionado y se han ampliado a medida que la trazabilidad se hace más sofisticada. En la actualidad, existen múltiples tipos de códigos de barras, como los lineales, los 2D (como Data Matrix, QR Code y Aztec Code) y los lineales apilados (como PDF 417, MICRO PDF y Composite Codes) (Figura 2). Pueden imprimirse en etiquetas adheridas o marcarse directamente en la pieza. Hay un amplio rango de/una amplia gama de normas. Algunos ejemplos son:

- AIAG B4 - Grupo de Acción de la Industria del Automóvil Identificación y seguimiento de piezas

- AS9132 - Sociedad de Ingenieros Aeroespaciales, Requisitos de calidad de Data Matrix para el marcado de piezas

- EIA 706 - Electronic Industry Association, marcado de componentes

- ISO/IEC 16022 - Especificación internacional de simbología

- ISO/IEC 15418 - Semántica del formato de datos de símbolos

- ISO/IEC 15434 - Sintaxis del formato de datos de símbolos

- ISO/IEC 15415 - Norma de calidad de impresión 2D

- ISO/IEC 15416:2016 - Norma de calidad de impresión 1D

- ISO/IEC TR 29158:2011 - Directriz de calidad para marcas directas de pieza (DPM)

- SPEC 2000 - Asociación de Transporte Aéreo, Comercio electrónico, Incluido la ID de la parte permanente

- IUID - Departamento de Defensa de EE. UU., Identificación permanente y única de artículos

- UDI - Identificación de productos sanitarios por la FDA

Figura 2: Trazabilidad 4.0 permite utilizar varios estilos de códigos de barras. (Fuente de la imagen: Omron)

Figura 2: Trazabilidad 4.0 permite utilizar varios estilos de códigos de barras. (Fuente de la imagen: Omron)

¿Qué ocurre con los códigos de barras dañados?

El marcado de los códigos de barras está sujeto a variaciones; no es perfecto. Incluso los códigos de barras bien impresos pueden dañarse o torcerse a medida que una pieza avanza en el proceso de fabricación. La falta de contraste entre la superficie de la pieza y el código de barras y la iluminación muy variable en entornos industriales contribuyen a los retos que deben abordarse al desarrollar una infraestructura de trazabilidad 4.0.

Para hacer frente a los retos que plantea la lectura precisa de un amplio rango de códigos de barras en condiciones muy diversas, Omron ofrece sus algoritmos X-Mode, capaces de leer prácticamente cualquier código en cualquier superficie, ya sea brillante, texturizada o curva. El uso de X-Mode puede minimizar las llamadas "no lecturas", reduciendo al mínimo los retrasos y el tiempo de inactividad.

X-Mode utiliza el procesamiento digital avanzado de imágenes y el análisis de píxeles para hacer legibles los símbolos distorsionados, dañados, mal impresos o sesgados. En el caso de los códigos DPM, como los códigos impresos por inyección de tinta en cartón y otros envases o las marcas de micropercusión en superficies metálicas reflectantes, X-Mode mejora el contraste y la nitidez de la imagen para leer e interpretar los códigos de forma fiable incluso en entornos dinámicos (Figura 3). X-Mode también admite la descodificación omnidireccional, lo que aumenta la gama de ángulos de montaje utilizables y simplifica la integración de lectores de códigos de barras.

Figura 3: El procesamiento avanzado de imágenes digitales y píxeles permite al software X-Mode leer códigos en condiciones difíciles. (Fuente de la imagen: Omron)

Figura 3: El procesamiento avanzado de imágenes digitales y píxeles permite al software X-Mode leer códigos en condiciones difíciles. (Fuente de la imagen: Omron)

Integración de sistema

Los verdaderos sistemas de trazabilidad 4.0 requieren múltiples cámaras integradas en un sistema fácil de usar y gestionar. Con estos lectores de imágenes industriales inteligentes, los ingenieros de procesos pueden combinar hasta ocho lectores mediante un interruptor Ethernet para admitir la lectura de códigos en 360 grados y la inspección de productos cuando se necesita una salida combinada de varios códigos o cuando la ubicación del código es impredecible.

La fabricación de alta mezcla que es típica de las operaciones de la industria 4.0 se puede apoyar mediante la selección automática de múltiples configuraciones para maximizar las tasas de lectura y la velocidad de línea utilizando las mejores opciones basadas en el tamaño del código de barras, el tipo, la iluminación y el contraste, y la ubicación. El sistema utiliza métodos de clasificación estándar ISO para supervisar en línea la calidad de los códigos de barras y puede activar una alerta si la calidad cae por debajo de un umbral establecido por el usuario.

Estos lectores de imágenes industriales inteligentes disponen de una interfaz integrada de lectura de códigos de barras basada en web. Se puede acceder de forma segura a cada impresora de imágenes desde cualquier dispositivo habilitado para Internet mediante su dirección IP. La estructura abierta del protocolo simplifica la integración de dispositivos y elimina los problemas de incompatibilidad entre ellos. La integración web incluye tres niveles de acceso de usuario. Con el máximo nivel de seguridad y acceso, los usuarios pueden editar ajustes que pueden guardarse en la memoria interna del lector o en dispositivos externos y transferirse a otros dispositivos para acelerar la integración de nuevos equipos y las necesidades cambiantes del entorno.

Para reducir los costos generales de los equipos, se puede supervisar el estado de inspección de varios lectores con un solo dispositivo. Mientras que los generadores de imágenes estándar requieren una pantalla por dispositivo, estos generadores de imágenes industriales inteligentes sólo necesitan una pantalla para varios dispositivos. Esto simplifica la instalación y supervisión de varios generadores de imágenes. Además, el software de supervisión web está integrado en cada generador de imágenes industrial inteligente, lo que permite la supervisión remota de varios generadores de imágenes mediante una tableta o una computadora personal.

Opciones de enfoque automático

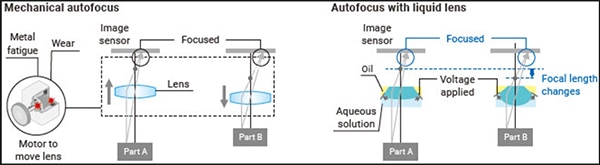

La capacidad de autoenfoque puede influir significativamente en el rendimiento de los sistemas de lectura de códigos de barras en entornos difíciles. Estas cámaras industriales inteligentes ofrecen la opción de autoenfoque mecánico o con lente líquida. El autoenfoque mecánico se realiza con un pequeño motor. Por su naturaleza mecánica, está sometido al desgaste y la fatiga del metal, por lo que puede requerir una sustitución anual. El autoenfoque de lente líquida modifica la distancia focal de la lente aplicando un voltaje para cambiar la forma de una estructura interna formada por aceite y agua (Figura 4). Al no haber desgaste mecánico, los mecanismos de autoenfoque líquido pueden tener una vida útil de varios años. Gracias a la tecnología de lente líquida, el generador de imágenes puede ajustar automáticamente el enfoque de 50 milímetros (mm) a 1200 mm y leer incluso símbolos de matriz de datos de alta densidad en placas de circuitos impresos complejas. Los lectores de imágenes con cualquiera de los dos tipos de enfoque automático pueden leer cualquier código en cuestión de segundos tras conectarse, sin necesidad de configuración.

Figura 4: El autoenfoque mecánico (izquierda) requiere más mantenimiento, lo que se traduce en más tiempo de inactividad que el autoenfoque por lente líquida (derecha). (Fuente de la imagen: Omron)

Figura 4: El autoenfoque mecánico (izquierda) requiere más mantenimiento, lo que se traduce en más tiempo de inactividad que el autoenfoque por lente líquida (derecha). (Fuente de la imagen: Omron)

Cámaras industriales inteligentes

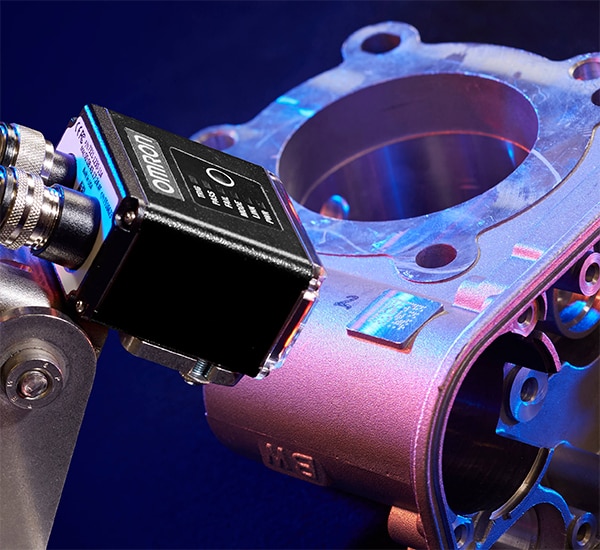

Los lectores de códigos MicroHAWK de Omron ofrecen un funcionamiento rápido y fiable y tienen una carcasa resistente y ultracompacta con doble ventana frontal para evitar que la humedad se condense en el interior de la ventana. Según el modelo, están disponibles con protección IP65/67 para garantizar el rendimiento en entornos difíciles. Las resoluciones de imagen van de 0.3 a 5 megapíxeles. Estos generadores de imágenes están disponibles con opciones ópticas, de iluminación y de filtrado para optimizar el dispositivo según el entorno operativo específico y las necesidades de generación de imágenes. Características de MicroHAWK:

- Conectividad Ethernet/IP, Ethernet TCP/IP y PROFINET

- Entrada de alimentación de 5 a 30 VCC con opción de alimentación por Ethernet (PoE)

- Procesador de 800 MHz de velocidad para el procesamiento rápido de imágenes

- La función de calibración no lineal (NLC) mejora el rendimiento de la medición y el localizador en un factor de 20 al anular la distorsión del objetivo. Muestra las medidas en mm y píxeles.

El mismo dispositivo admite hasta 60 imágenes por segundo para la lectura de códigos de barras y la inspección visual. Algunos ejemplos de lectores de códigos MicroHAWK son:

- V430-F000W12M-SRP, reproductor de imágenes de 1.2 MP con objetivo de gran campo de visión y distancia focal de 5.2 mm, además de autoenfoque estándar, luz exterior roja estándar e imágenes en modo plus (Figura 5)

- V430-F000L12M-SRX, reproductor de imágenes de 1.2 MP con objetivo estrecho de 16 mm y autofoco hasta 1160 mm, luz exterior roja estándar e imágenes X-Mode

Figura 5: Esta cámara de 1.2 megapíxeles tiene un objetivo de 5.2 mm de distancia focal y un software de captura de imágenes en modo plus. (Fuente de la imagen: DigiKey).

Figura 5: Esta cámara de 1.2 megapíxeles tiene un objetivo de 5.2 mm de distancia focal y un software de captura de imágenes en modo plus. (Fuente de la imagen: DigiKey).

Configuración eficaz

El software AutoVISION de Omron puede acelerar la configuración e instalación de los generadores de imágenes MicroHAWK. Con AutoVISION, los usuarios pueden conectarse a un dispositivo y configurarlo, así como programar y supervisar un trabajo. Los trabajos de AutoVISION son escalables a través de múltiples generadores de imágenes MicroHAWK, paquetes de software, sistemas industriales y tabletas y PC. Puede integrar hasta 8 generadores de imágenes en un solo sistema. Con AutoVISION, estas cámaras inteligentes pueden utilizarse para funciones de inspección de visión artificial como la presencia y localización de piezas, el recuento de piezas, la detección de colores y la realización de mediciones dimensionales. La implantación de AutoVISION es un proceso de tres pasos:

- Captura una Imagen con un solo clic.

- Especifique el área de inspección y asigne las salidas con la herramienta de arrastrar y soltar.

- Inicie el proceso de inspección con el botón de ejecución.

El software de desarrollo AutoVISION es adecuado para una amplia gama de aplicaciones:

- Inspección y visión artificial en general

- Líneas de envasado

- Procesos de ensamblaje

- Detección de defectos

Resumen

La Trazabilidad 4.0 es compatible con los procesos de fabricación y las cadenas de suministro de la Industria 4.0, pero no sustituye por completo a las versiones anteriores de la trazabilidad en otras aplicaciones. Los generadores de imágenes de alto rendimiento son un elemento fundamental en la implantación de la trazabilidad 4.0. Existen generadores de imágenes industriales inteligentes con funciones de autoenfoque y capacidad para funcionar de forma fiable en condiciones ambientales y de iluminación difíciles. El software NLC mejora la precisión de las mediciones hasta 20 veces, y el software de autoconfiguración disponible acelera la implantación de sistemas de trazabilidad de alto rendimiento.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.