Cómo seleccionar y utilizar soportes de placas de PC para garantizar productos electrónicos rentables y fiables

Colaboración de Editores de DigiKey de América del Norte

2023-02-10

El ensamble es uno de los últimos pasos que quedan por dar en la producción de la mayoría de los dispositivos electrónicos, incluidos los artículos del hogar, la electrónica general y las aplicaciones de automoción. Por lo general, sólo le sigue una prueba final y el envasado. Cuando el dispositivo está listo para el ensamblaje, ya se ha incurrido en la mayor parte del costo de producción. Si el proceso de ensamblaje no es sólido y rentable, puede dar lugar a un rendimiento inferior o aumentar innecesariamente el costo del dispositivo. El uso de soportes moldeados por inyección para placas de circuito impreso (CI) proporciona aislamiento eléctrico y elimina la necesidad de tornillos, arandelas y tuercas, a la vez que simplifica y acelera el montaje final.

Los soportes de placas de CI moldeados por inyección son componentes de aspecto engañosamente sencillo. Sin embargo, los diseñadores deben tener en cuenta numerosos factores a la hora de seleccionarlos, incluidos los estilos de soporte, como la base adhesiva, el bloqueo de bordes, el bloqueo inverso y el botón de cerrado automático, así como los métodos de fijación, incluidos varios diseños con y sin bloqueo, y las opciones de materiales, como el acetal, varios tipos de nailon y el caucho de monómero de etileno propileno dieno (EPDM).

Los criterios de selección se complican aún más por la necesidad de tener en cuenta la temperatura de funcionamiento, la rigidez frente a la flexibilidad para soportar los niveles de vibración previstos y la elección entre piezas con clasificación 94V-0 de Underwriters Laboratories (UL) o piezas con clasificación UL 94V-2, menos costosas. Además, las piezas utilizadas en los ensamblajes de automoción deben cumplir los requisitos de materiales J1639 de la Sociedad de Ingenieros de Automoción (SAE).

Para hacer frente a estos retos y acelerar la selección y el uso de soportes de placas de CI moldeados por inyección, los diseñadores necesitan un proveedor que ofrezca una amplia gama de tipos de componentes y proporcione una "ventanilla única" para todas las necesidades de soporte de placas de CI.

En este artículo se explica cómo se fabrican los soportes de placas de CI mediante el proceso de moldeo por inyección, se analizan las normas y las opciones de materiales y se repasan los tipos de estructuras de montaje y cómo se utilizan en los soportes de placas de CI. A continuación, presenta soportes para placas de CI representativos de Essentra Components y concluye con sugerencias para el proceso de selección y la integración de los soportes en el ensamblaje del producto.

Moldeo a inyección

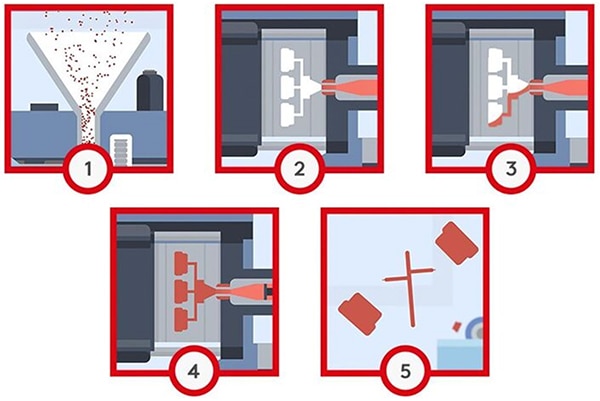

El moldeo por inyección de termoplásticos produce componentes mecánicos altamente repetibles y de bajo costo, como los soportes de placas de CI. El proceso se desarrolla en una serie de cinco etapas (Figura 1):

- Los gránulos termoplásticos se introducen en la máquina y se licúan a una temperatura precisa.

- El termoplástico fundido entra en la cavidad de inyección para prepararse para el moldeo.

- Cuando se alcanza la presión necesaria en la cavidad de inyección, el termoplástico fundido se inyecta en el molde utilizando una serie de compuertas para controlar el flujo.

- Cuando el molde ha alcanzado la capacidad adecuada, se inicia una fase de retención en la que se mantiene inicialmente la presión sobre el termoplástico para garantizar la fabricación de piezas consistentes. En la segunda parte de la fase de mantenimiento, se libera la presión y se dejan enfriar las piezas.

- El molde se abre y las piezas se empujan fuera de la herramienta mediante pasadores eyectores.

Figura 1: El moldeo por inyección puede producir soportes para placas de CI de bajo costo y repetibles. (Fuente de la imagen: Essentra Components)

Figura 1: El moldeo por inyección puede producir soportes para placas de CI de bajo costo y repetibles. (Fuente de la imagen: Essentra Components)

Normas materiales

Dos de las normas de materiales más importantes para soportes de placas de CI son los requisitos de inflamabilidad UL 94 y el sistema de clasificación SAE J1639 para plásticos de poliamida (PA) de automoción. Se trata de normas generales que se aplican a todo tipo de aplicaciones, no solo a los soportes para placas de CI.

UL 94 se ha armonizado con las normas 60695-11-10 y 60695-11-20 de la Comisión Electrotécnica Internacional (CEI) y con las normas 9772 y 9773 de la Organización Internacional de Normalización (ISO). Estas normas clasifican los materiales en función de su tendencia a propagar o extinguir las llamas una vez encendida la pieza de prueba.

- V-0 exige que la combustión se detenga en 10 segundos (s) en una pieza vertical y permite goteos de material siempre que no estén inflamados.

- V-1 exige que la combustión se detenga en 30 s en una parte vertical y permite goteos de material siempre que no estén inflamados.

- V-2 es la menos restrictiva y exige que la combustión se detenga en 30 s en una parte vertical y permite goteos de material en llamas.

SAE J1639 es una práctica recomendada que proporciona una estructura para la clasificación y especificación de los plásticos PA utilizados en aplicaciones de automoción. TI se basa en el sistema de clasificación D 4066 de la Sociedad Americana de Pruebas y Materiales (ASTM) para materiales de inyección y extrusión de PA (nailon). J1639 requiere propiedades y características descriptivas adicionales para los PA de automoción. Se complementa con normas OEM propias de varios fabricantes de automóviles. Los tres elementos básicos de J1639 incluyen:

- Normalización de los grados de nilones reforzados y no reforzados, incluidos 66, 6 y 66/6 en aplicaciones de automoción.

- Normalización de los métodos de ensayo utilizados para caracterizar las propiedades de dichos materiales de PA.

- Proporcione una estructura concisa para presentar las especificaciones de los materiales.

¿Qué material moldear?

Existen varios tipos de plásticos. Los más comunes para soportes de placas de CI incluyen acetal, nylons y caucho EPDM. Dependiendo del material, pueden soportar temperaturas de funcionamiento de -40 ˚C a +85 ˚C y proporcionan amortiguación de vibraciones, aislamiento eléctrico y otras funciones. Se dispone de materiales para altas temperaturas de hasta +200 ˚C para diseños personalizados. Dos de los nylones más comunes son el PA66 y el PA66/6.

Para aplicaciones que puedan utilizar un material UL 94V-2, los diseñadores pueden recurrir a la PA66. El nylon 66 puede ser especialmente útil para los procesos de moldeo por inyección. Ofrece una buena combinación de resistencia, rigidez, tenacidad, un alto punto de fusión, buena lubricidad superficial (importante para el moldeo por inyección) y resistencia a la abrasión, así como resistencia a muchos productos químicos, aceites de máquinas y motores, disolventes y gasolina. Además, la PA66 es relativamente barata y no contiene halógenos. Las piezas fabricadas con PA66 cumplen los requisitos de la norma SAE J1639.

La PA66/6 tampoco es halógena y puede utilizarse en aplicaciones que requieran una clasificación UL 94V-0. Sus propiedades mecánicas son similares a las de la PA66, pero con una tenacidad mejorada a bajas temperaturas. Puede proporcionar un mejor acabado superficial y estabilidad del color en comparación con la PA66. La PA66/6 también cumple los requisitos de la norma SAE J1639.

Tipos de montaje

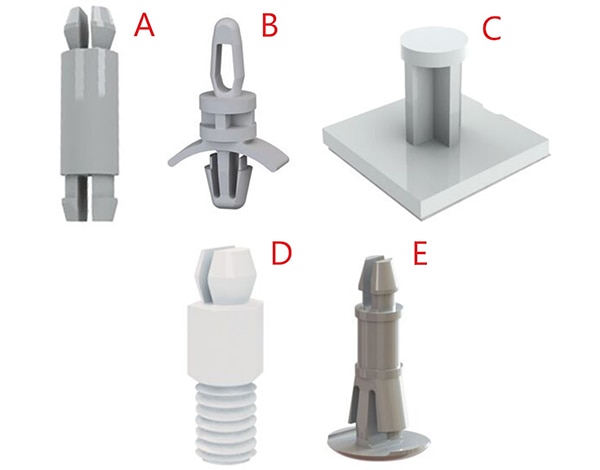

Además de la selección del material, la especificación del tipo de montaje y el método de fijación a la placa de CI son consideraciones importantes para los soportes de placas de CI. En ambos casos, hay muchas opciones. Algunos de los formatos de montaje más comunes que se muestran en la Figura 2 son:

- Roscados, incluidos los diseños estándar que se fijan mediante arandelas y tuercas, y autorroscantes que eliminan la necesidad de arandelas y tuercas.

- Encaje a presión que se introduce rápidamente en un chasis o en un orificio del panel para proporcionar un montaje seguro. Entre las variantes se incluyen la cerradura de filo, la bayoneta, el abeto y otras.

- El botón de cerrado automático también se introduce en un orificio del chasis o del panel, pero se extrae fácilmente.

- Ajuste a presión, fijación ciega, que utiliza aletas para proporcionar una sujeción segura. Pueden ser especialmente útiles en aplicaciones con restricciones de espacio.

- Base adhesiva que utiliza cinta adhesiva para eliminar la necesidad de un orificio de montaje.

Figura 2: Cinco de las muchas opciones para conectar soportes de placas de CI a paneles o chasis. (Fuente de la imagen: Essentra Components)

Figura 2: Cinco de las muchas opciones para conectar soportes de placas de CI a paneles o chasis. (Fuente de la imagen: Essentra Components)

Métodos de fijación de placas de CI

La segunda decisión de diseño, igual de importante, es la selección del método de fijación de la placa de CI. Al igual que con los tipos de montaje en panel, hay una gran selección de métodos de fijación, los ejemplos mostrados en la Figura 3 incluyen:

- Botón de cerrado automático de dos puntas con ajuste a presión de dos puntas, en el que un lado se bloquea y el otro se puede soltar para apilar placas de CI o conectar una placa de CI a un chasis.

- El botón de cerrado automático con cierre de bayoneta proporciona una sujeción muy segura y facilita el ensamblaje rápido en aplicaciones de apilamiento.

- El soporte plano es un soporte de placa de CI autoadhesivo con una lengüeta de liberación rápida.

- Hexagonal/roscado se monta firmemente con una tuerca hexagonal y tiene un cierre liberable de bajo perfil en el otro lado.

- El doble cierre inverso/ajuste a presión proporciona un ajuste a presión para una conexión segura a la placa de CI/ placa de CI. Se puede instalar desde la parte inferior del chasis y tiene una cabeza de botón delgada para minimizar la protuberancia.

Figura 3: Varias opciones de fijación de soportes a placas de CI. (Fuente de la imagen: Essentra Components)

Figura 3: Varias opciones de fijación de soportes a placas de CI. (Fuente de la imagen: Essentra Components)

Ejemplos de soporte de placa a placa de CI

Dada la gran variedad de combinaciones de materiales, tipos de montaje y métodos de fijación, no es posible presentar un panorama completo de las opciones de soporte de placas de CI. Las siguientes son algunas de las cientos de opciones disponibles en Essentra Components:

El CRLCBSRE-10-01, fabricado con nylon 66, cumple la norma UL 94V-2 y es similar a la pieza "E" de la figura 3 anterior. La parte superior se ajusta a un orificio de 4 milímetros (mm) y la inferior a uno de 5.4 mm. La longitud total del espaciador es de 15.9 mm (0.625 pulgadas (pulg.)).

El PSM-10-01 también está fabricado con nylon 66. Tiene un apoyo plano en un lado y una punta de flecha de bloqueo (como la parte superior de la pieza "B" de la figura 3) que encaja en un orificio de 0.125 pulg. en el lado opuesto. La longitud de la punta de flecha es de 0.130 pulg. y la del espaciador es de 15.9 mm (0.625 pulg.). TI está diseñado para adaptarse a paneles de hasta 0.078 pulg. de grosor.

El RLEHCBS-7-01BK es un soporte de montaje invertido que sujeta los bordes, está fabricado con nailon 66 negro y se monta en un orificio inferior de 0.375 x 0.313 pulg. en un panel de 0.062 pulg. de grosor (Figura 4). La placa superior tiene un orificio de 0.156 pulg. y encaja en un panel de 0.062 pulg. La longitud del espaciador es de 0.500 pulg.

Figura 4: El RLEHCBS-7-01BK dispone de un soporte de borde para la fijación a la placa de CI. (Fuente de la imagen: Essentra Components)

Figura 4: El RLEHCBS-7-01BK dispone de un soporte de borde para la fijación a la placa de CI. (Fuente de la imagen: Essentra Components)

Elección de UL 94V-0 o V-2 y otra opción de diseño

Los siguientes soportes están disponibles en PA66/6 o PA66.

Para instalaciones que necesitan un soporte plano con un orificio de montaje en un lado y una punta de flecha de bloqueo en el lado opuesto, los diseñadores pueden elegir entre el CBSS-10-01 con clasificación UL 94V-2 (Figura 5) o el CBSS-10-19 con clasificación UL 94V-0.

Figura 5: El CBSS-10-01 es un ejemplo de soporte con una punta de flecha de bloqueo en un lado y un soporte plano con un orificio en el otro. (Fuente de la imagen: Essentra Components)

Figura 5: El CBSS-10-01 es un ejemplo de soporte con una punta de flecha de bloqueo en un lado y un soporte plano con un orificio en el otro. (Fuente de la imagen: Essentra Components)

Para Aplicaciones que necesiten un espaciador similar al "A" de la Figura 3, los diseñadores pueden recurrir al MSPM-5-01 con clasificación UL 94V-2, o al MSPM-5-19 con clasificación UL 94V-0.

Y para aplicaciones en las que se necesita un diseño similar al "B" de la figura 3, los diseñadores pueden considerar el LCBS-2-12-19 con clasificación UL 94V-0, o el LCBS-2-12-01 con clasificación UL 94V-2.

Conclusión:

Como se muestra, los soportes de placas de CI están disponibles en un amplio rango de formas y tamaños y se fabrican con varios tipos de materiales. Si a esto se añade la necesidad de un ensamblaje eficaz y fiable, entre otros requisitos de la aplicación, el proceso de selección puede resultar desalentador. En la mayoría de los casos, el mejor consejo para los diseñadores es seleccionar una o varias opciones que parezcan adecuadas para la aplicación y, a continuación, experimentar para determinar cuál es la que mejor se adapta a los requisitos generales de montaje.

Lecturas recomendadas

- Utilice interconexiones densas y flexibles para diseñar dispositivos de monitorización de pacientes compactos y de alto rendimiento.

- Utilice conectores de desplazamiento de aislamiento de enchufe directo para agilizar el ensamble y reducir la BOM.

- Cómo aprovechar las ventajas de los conectores de cableado a placa en diseños ultracompactos

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.