Cómo mejorar el rendimiento de los ensamblajes de chiplets y WLCSP con soportes de cinta y carrete de precisión

Colaboración de Editores de DigiKey de América del Norte

2023-07-28

Normas industriales, como la EIA-481 y la Comisión Electrotécnica Internacional (CEI) 60286-3, exigen una curvatura máxima permitida de 1 milímetro (mm) en una sección de cinta de 250 mm. También establecen requisitos para el tamaño de las cavidades y las tolerancias dimensionales generales. Las normas no dictan materiales específicos para los sistemas de cintas portantes. Para componentes pasivos pequeños y resistentes, como condensadores de chip y resistencias, una cinta portadora de papel puede ser una buena elección. Es barato y puede funcionar bien con componentes de hasta 0.9 mm de grosor.

Para componentes más finos que requieren una cavidad más rígida, como muchos dispositivos semiconductores de montaje superficial monolítico (SMD), las cintas de poliéster, poliestireno o policarbonato pueden ser una buena elección. El poliéster puede experimentar un encogimiento relativamente alto, lo que hace que los bolsillos sean menos estables cuando se almacenan durante periodos prolongados. Las cintas de poliestireno pueden tener grados de curvatura relativamente altos y, aun así, mantenerse dentro de las especificaciones EIA-481 e IEC 60286-3. Para los componentes más pequeños, como chiplets, WLCSP y BGA, las cintas fabricadas con policarbonato de ingeniería suelen ser la mejor opción. El policarbonato es resistente y puede proteger los componentes delicados de los impactos. Además, su bajo encogimiento mantiene los bolsillos estables durante periodos más largos. Esto ayuda a mantener la precisión en la alimentación de la cinta y las posiciones de los bolsillos que necesitan las máquinas pick-and-place.

Componentes retráctiles

El continuo encogimiento de los dispositivos semiconductores está impulsando la necesidad de tolerancias dimensionales más estrictas de la cinta portadora. Las normas para cintas portadoras permiten dimensiones de bolsillo que pueden desviarse hasta 100 micrómetros (μm). Está bien para componentes pasivos tipo chip y dispositivos semiconductores SMD de mayor tamaño. Los componentes más pequeños requieren tolerancias de unos 50 μm para evitar una rotación o inclinación excesivas del dispositivo en la cavidad. Los paquetes más nuevos, como los WLCSP, pueden requerir cavidades un 44% menos profundas que los dispositivos de mayor tamaño (Figura 1). También tienen tolerancias de 30 μm, que solo pueden conseguirse con cintas portantes de policarbonato de alta precisión.

Figura 1: El uso de componentes más pequeños, como los WLCSP, ha permitido reducir en un 44% la altura de los bolsillos de las cintas portadoras. (Fuente de la imagen: 3M)

Figura 1: El uso de componentes más pequeños, como los WLCSP, ha permitido reducir en un 44% la altura de los bolsillos de las cintas portadoras. (Fuente de la imagen: 3M)

El reto del chiplet

El uso de chiplets es una de las formas en que los fabricantes de dispositivos están abordando la necesidad de soluciones más pequeñas. Los chiplets permiten a los diseñadores de dispositivos elegir entre un catálogo de chips que ofrecen funciones específicas que pueden combinarse para dar soporte a una mayor funcionalidad a nivel de sistema. Las tecnologías habituales de envasado de chiplets incluyen estructuras de 2.5 dimensiones (2.5D) y 3D. En el empaquetado 2.5D, a veces denominado tecnología de intercalación, se montan varios dispositivos uno al lado del otro en una misma base. El intercalador proporciona conectividad. En una estructura 3D, los chips se apilan para conseguir una huella aún menor.

Los chiplets son útiles, pero requieren un manejo especial. También deben protegerse de los daños causados por las descargas electrostáticas. Su pequeño tamaño las hace muy susceptibles a la desalineación y al astillado de los bordes en el bolsillo si la cinta portadora no es muy estable con tolerancias estrictas. Además, su fabricación tiene lugar en un entorno de sala blanca de clase 10,000, por lo que requieren cintas portadoras adecuadas con propiedades especialmente diseñadas.

Propiedades del policarbonato

La cinta portadora de policarbonato de ingeniería tiene varias propiedades que la hacen especialmente adecuada para su uso con dispositivos de chiplet, WLCSP y BGA. Tiene una resistividad superficial nominal entre 10⁴ ohmios por cuadrado (Ω/cuadrado) y 10⁸ Ω/cuadrado. Esto le permite disipar la acumulación de carga debida a efectos triboeléctricos y proteger así los dispositivos sensibles a ESD. El policarbonato también es muy estable, experimentando una contracción típica de <0.1% tras 24 horas a +85 °C, en comparación con <0.5% para el poliestireno en las mismas condiciones.

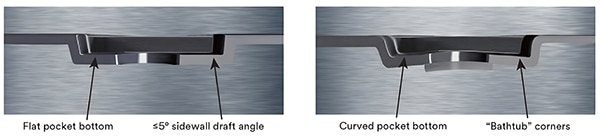

Por ejemplo, las cintas portadoras de precisión de policarbonato 3000BD de 3M se fabrican mediante un proceso innovador que produce bolsillos muy precisos y exactos. En comparación con las bolsas termoformadas de los soportes convencionales, los soportes 3000BD tienen ángulos laterales más pronunciados que reducen la posibilidad de que las virutas se desplacen por la pared. También tienen tolerancias estrictas con respecto a la longitud y la anchura de la cavidad para evitar la rotación de los componentes, y tienen un fondo extremadamente plano que favorece un mejor rendimiento con equipos pick-and-place (Figura 2). Además, las estrechas tolerancias de las cavidades protegen contra el astillado de los bordes de las matrices, que puede ser un problema importante en el transporte de virutas y matrices desnudas.

Figura 2: Las bolsas de la cinta portante de policarbonato (izquierda) tienen los lados más inclinados y el fondo más plano que las de otras cintas (derecha). (Fuente de la imagen: 3M)

Figura 2: Las bolsas de la cinta portante de policarbonato (izquierda) tienen los lados más inclinados y el fondo más plano que las de otras cintas (derecha). (Fuente de la imagen: 3M)

La cinta portadora de policarbonato 3000BD es muy versátil y se ofrece en formatos adecuados para entornos de salas limpias y no limpias. Al limpiarse y envasarse en una sala blanca de clase 10,000, ofrece la máxima protección frente a la contaminación por partículas, con un recuento de partículas entre un 60% y un 70% inferior al de las cintas portadoras estándar, y cada carrete de plástico está sellado en una bolsa de blindaje estático para mayor protección. Las cintas portadoras 3000BD también están disponibles en bobinas de cartón para aplicaciones que no sean de sala limpia y para componentes menos sensibles.

Estas cintas portadoras están fabricadas con una película de polímero termoplástico reciclable rellena de carbono y favorecen altos niveles de sostenibilidad. Contienen un nivel inferior de contaminantes iónicos corrosivos extraíbles con agua, en comparación con otras cintas portadoras, y cumplen el nivel de 5 partes por millón (ppm) necesario para mejorar la soldabilidad de los cordones de soldadura de estaño-plomo (SnPb), indio-plomo (InPb), oro (Au) y cobre (Cu) (figura 3).

Figura 3: Comparación de los niveles de contaminación iónica en ppm para tres materiales portadores ensayados según los requisitos de MIL-STD-883E, Método 5011. (Fuente de la imagen: 3M)

Figura 3: Comparación de los niveles de contaminación iónica en ppm para tres materiales portadores ensayados según los requisitos de MIL-STD-883E, Método 5011. (Fuente de la imagen: 3M)

Portadores de precisión

Dos ejemplos de la serie 3000BD de soportes de precisión de policarbonato de 3M son el 3000BD-.12MM y el 3000BD-12X8, que miden 220 metros (m) de largo y 87 m de largo, respectivamente. Se ofrecen como cintas continuas sin empalmes de 8 mm a 44 mm de ancho, con un formato de bobinado nivelado en carretes de plástico de 330 mm (13") a 560 mm (22") para aplicaciones de sala blanca. Un formato de bobinado planetario está disponible como pedido especial. En función de variables como la profundidad y el paso de las bolsas y el formato de bobinado, estos carretes suelen contener entre 30 y 2000 m de cinta portadora (Figura 4).

Figura 4: La cinta portadora de precisión de policarbonato se presenta en rollos de hasta 2000 m. (Fuente de la imagen: 3M)

Figura 4: La cinta portadora de precisión de policarbonato se presenta en rollos de hasta 2000 m. (Fuente de la imagen: 3M)

Opciones de cinta adhesiva

Seleccionar una cinta portadora de alto rendimiento y precisión es solo la mitad de la solución. Los diseñadores también necesitan una cinta de recubrimiento que pueda proteger los componentes y proporcionar una interfaz suave con el equipo de recogida y colocación. Dos opciones habituales de cinta de recubrimiento son el adhesivo activado por calor (HAA) y el adhesivo sensible a la presión (PSA).

La cinta HAA se fija utilizando una zapata de sellado calentada para presionar los bordes de la cinta, sellando así los componentes y dejándolos libres de residuos adhesivos. Con el HAA, el calor, la presión y la velocidad de sellado deben controlarse con precisión. El adhesivo de la cinta HAA también puede verse afectado por la temperatura, la humedad y el tiempo de almacenamiento. Como resultado, la fuerza de pelado necesaria con la cinta HAA puede ser relativamente inconsistente. La variación de la fuerza de pelado puede hacer que los dispositivos se salgan de las bolsas portadoras (lo que se denomina "trampolining"), lo que ralentiza el proceso de ensamblaje.

Para componentes más pequeños, como chiplets y WLCSP, la cinta PSA puede ser la mejor opción. Las cintas PSA tienen una fuerza de pelado más suave y uniforme, lo que minimiza el trampolín y acelera el proceso de ensamblaje. Además, son menos sensibles a las condiciones de calor y temperatura y es menos probable que varíen con el tiempo. Un inconveniente de algunas cintas PSA es que pueden dejar residuos que se acumulan en las máquinas de ensamblaje.

La cinta PSA sella los componentes

Para complementar la serie 3000BD de soportes de precisión de policarbonato, los diseñadores pueden utilizar la serie 2668 de 3M de cintas de recubrimiento de film de poliéster conductoras de PSA, de alto cizallamiento y sensibles a la presión. Por ejemplo, la 2668-5.4MMX500M mide 5.4 mm de ancho por 300 m de largo, mientras que la 2668-13.3MMX500M mide 13.3 mm de ancho por 300 m de largo. Estas cintas de recubrimiento proporcionan un recubrimiento más plano en comparación con las cintas HAA, y proporcionan una fuerza de pelado con una variación de ±10 gramos en comparación con los ±20 gramos de las cintas de recubrimiento HAA estándar. Disponen de una capa de película bloqueadora conductora junto al componente para proporcionar protección electrostática y minimizar los residuos adhesivos.

La cinta 2668 puede utilizarse con componentes pequeños, como matrices sin revestimiento, chiplets y WLCSP, que requieren un cuidado especial para evitar el efecto trampolín durante el proceso de desapilado (Figura 5). Como resultado, esta cinta puede utilizarse en equipos de desapilado de alta velocidad para acelerar el proceso de ensamblaje. Está disponible en envases estándar y compatibles con salas limpias. Las diferencias entre ambos son:

- La cinta estándar viene en un núcleo de plástico, empaquetada con insertos de oblea de papel de alta densidad y un núcleo de centrado en una única bolsa de polietileno que se embala en una caja de cartón.

- La cinta para salas blancas es la misma cinta, pero se entrega en dos bolsas de polietileno. Esto permite utilizar y almacenar la cinta de cobertura en un entorno de sala limpia en la bolsa interior que no ha tenido contacto directo con la caja de cartón.

Figura 5: Se muestra la cinta portadora de PSA (arriba a la izquierda) despegándose de un portador de precisión de policarbonato conductivo 3000BD con dispositivos BGA como referencia de tamaño. (Fuente de la imagen: 3M)

Figura 5: Se muestra la cinta portadora de PSA (arriba a la izquierda) despegándose de un portador de precisión de policarbonato conductivo 3000BD con dispositivos BGA como referencia de tamaño. (Fuente de la imagen: 3M)

Conclusión:

Los sistemas de cintas portadoras de policarbonato de precisión pueden utilizarse junto con las cintas portadoras PSA para mejorar el rendimiento cuando se utilizan dispositivos de matriz en paquete, chiplets, bumped die, paquetes de escala de chip, WLCSP y BGA. Estos sistemas de cinta y carrete proporcionan una amplia protección para los componentes delicados y tienen las estrechas tolerancias dimensionales necesarias para soportar equipos de recogida y colocación de alta velocidad.

Lecturas recomendadas

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.