Cómo la robótica SCARA, de seis ejes y cartesiana Pick-And-Place optimiza y agiliza los procesos de fabricación de productos electrónicos

Colaboración de Editores de DigiKey de América del Norte

2023-07-12

Introducción

Según algunas estimaciones, el uso de la robótica en la fabricación de productos electrónicos rivaliza ya con el de la industria automovilística. Sin asombro: Los chips fabricados, los componentes y la electrónica totalmente ensamblada tienen un alto valor, por lo que justifican las inversiones en tecnologías de automatización. Para complicar las cosas, los volúmenes y, por tanto, la tasa de producción deben ser elevados, y los productos son también intrínsecamente delicados... con obleas semiconductoras para algunas aplicaciones que ahora solo tienen 140 µm de grosor. Estos parámetros de aplicación exigen una manipulación de precisión con sistemas de movimiento y robótica que tengan un alcance, velocidad, fuerza y destreza excepcionales, así como el cumplimiento de la normativa sobre salas blancas.

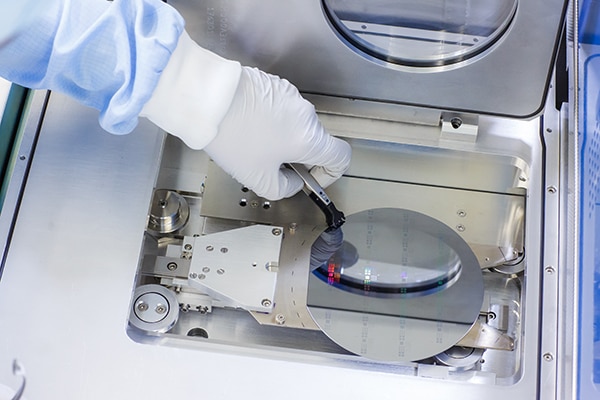

Figura 1: Aquí, una delicada oblea se coloca en una máquina de deposición de capas atómicas situada dentro de una sala blanca. (Fuente de la imagen: Dreamstime)

Figura 1: Aquí, una delicada oblea se coloca en una máquina de deposición de capas atómicas situada dentro de una sala blanca. (Fuente de la imagen: Dreamstime)

Para acelerar la adopción de la robótica en la fabricación de semiconductores, están surgiendo clases de robots de seis ejes, brazos robóticos de ensamblaje de cumplimiento selectivo (SCARA), maquinaria cartesiana y robots colaborativos que incorporan hardware reconfigurable o modular, así como software unificador para simplificar enormemente la implantación.

Estos robots y su equipo complementario deben diseñarse, clasificarse e instalarse para entornos de sala limpia o, de lo contrario, se corre el riesgo de contaminar las delicadas obleas con impurezas. Los requisitos se definen en la norma ISO 14644-1:2015, que clasifica la limpieza del aire de las salas blancas en función de la concentración de partículas. Por lo tanto, hay una dependencia especialmente fuerte en:

- Métodos rigurosos de integración, embalaje, entrega e instalación para evitar que las partículas entren sin percatarse en la sala blanca

- Recubrimientos especiales que no se descascarillan ni se degradan de otro modo

- Gabinetes de acero inoxidable y otros elementos siempre que sea posible

- Lubricantes especiales inertes y no gasificantes para componentes mecánicos

- Elementos de vacío dentro del cuerpo robótico para dirigir las partículas a una zona de escape separada

- Sellado especial de todas las juntas del robot

Esto último es especialmente importante para los robots de alta velocidad que satisfacen la necesidad de una elevada tasa de producción de semiconductores, pero desprenden más partículas que los equipos de movimiento más lento.

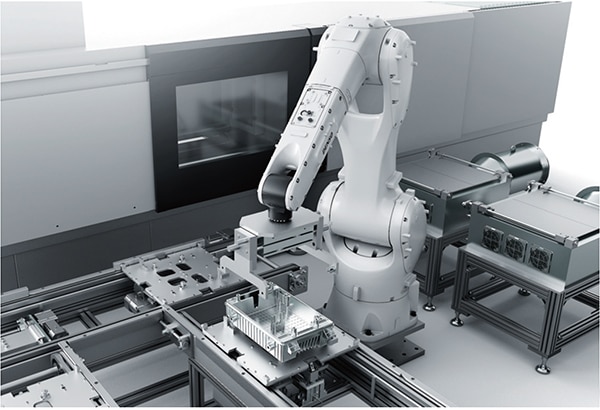

Figura 2: El uso de la robótica y otros tipos de automatización para la producción de microelectrónica se extiende más allá de la sala blanca. (Fuente de la imagen: Dreamstime)

Figura 2: El uso de la robótica y otros tipos de automatización para la producción de microelectrónica se extiende más allá de la sala blanca. (Fuente de la imagen: Dreamstime)

Resumen de los puntos fuertes de cada tipo de robot

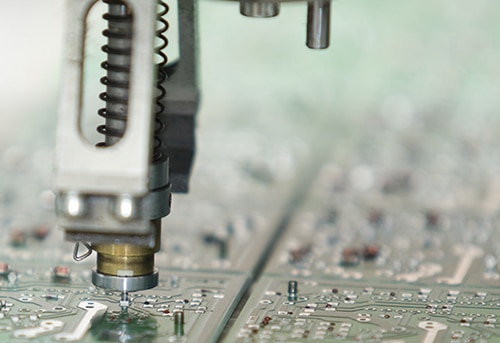

Aunque abundan los solapamientos de aplicaciones, los robots de seis ejes están más asociados al ensamblaje de dispositivos electrónicos. Los SCARA manipulan componentes electrónicos en 360° para realizar tareas de manipulación y procesamiento de obleas con mayor rapidez y precisión que otras opciones. Por el contrario, los robots cartesianos suelen asociarse a tareas de prueba y embalaje de semiconductores, así como al procesamiento de productos electrónicos de gran formato. Por otro lado, los robots colaborativos (cobots) se utilizan para tender puentes entre zonas de salas blancas muy protegidas y secciones de salas blancas que pueden ser atravesadas por el personal de la planta. Los robots también se utilizan cada vez más para soldar y realizar otras tareas que antes eran casi exclusivas de las operaciones manuales.

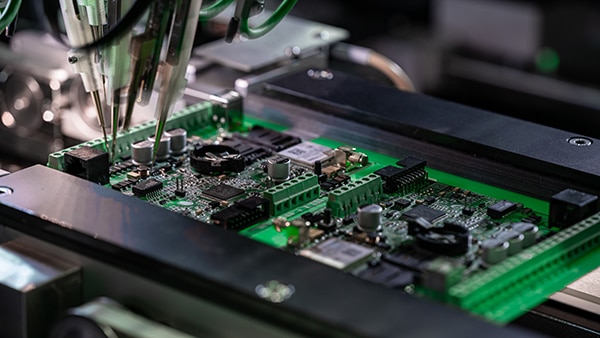

Figura 3: Aquí se muestra la soldadura automatizada de componentes de chip en una placa de circuito impreso. (Fuente de la imagen: Dreamstime)

Figura 3: Aquí se muestra la soldadura automatizada de componentes de chip en una placa de circuito impreso. (Fuente de la imagen: Dreamstime)

Aunque queda fuera del alcance de este artículo, el diseño de cinemática paralela conocido como robots delta también está experimentando una creciente adopción, especialmente para el ensamblaje de productos electrónicos. Ya funcionen solos, agrupados por parejas o instalados como complemento de los SCARA en una célula de trabajo, los robots delta en la fabricación de semiconductores proporcionan capacidades de picking y embalaje excepcionalmente rápidas y dinámicas. Obtenga más información sobre estas aplicaciones en el artículo de digikey.com How Delta Robotics Optimize and Streamline Electronics Manufacturing Processes (Cómo la robótica Delta optimiza y mejora los procesos de fabricación de dispositivos electrónicos) sobre los robots delta en la industria de semiconductores. De hecho, la cinemática de los deltas aporta precisión y repetibilidad para su idoneidad en el ensamblaje de componentes electrónicos fotovoltaicos.

La robótica depende de los efectores finales para la productividad

Las herramientas robóticas avanzadas para el final del brazo (EoAT o efectores finales), como las pinzas, son el núcleo de la producción de semiconductores. En este caso, los EOAT deben tener una gran dinámica y la capacidad de ejecutar el trazado, la colocación y el ensamblaje con una precisión exacta. En algunos casos, la realimentación de fuerza EoAT o la visión artificial aumentan la precisión en la manipulación de piezas al dotarlas de capacidad de adaptación, de modo que las rutinas de recogida y colocación se ejecutan con rapidez aunque exista cierta variabilidad en la posición de las piezas, por ejemplo. Estos avances en sensores y retroalimentación a veces pueden hacer innecesarios los complicados dispositivos de manipulación electrónica de las soluciones heredadas.

Figura 4: Las pinzas EGK para piezas pequeñas están lubricadas con grasa H1 y cuentan con certificación de sala limpia. (Fuente de la imagen: SCHUNK Intec Inc.)

Figura 4: Las pinzas EGK para piezas pequeñas están lubricadas con grasa H1 y cuentan con certificación de sala limpia. (Fuente de la imagen: SCHUNK Intec Inc.)

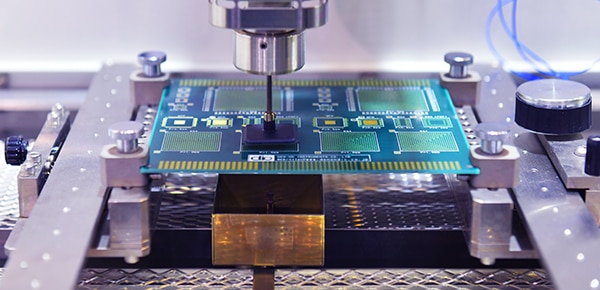

Figura 5: La fabricación de productos electrónicos por contrato recurre en gran medida a la robótica para probar placas. (Fuente de la imagen: Dreamstime)

Figura 5: La fabricación de productos electrónicos por contrato recurre en gran medida a la robótica para probar placas. (Fuente de la imagen: Dreamstime)

Considere cómo las células de trabajo flexibles atendidas por robots de seis ejes a menudo ejecutan dos o más tareas, como la manipulación general de piezas, la alimentación de cintas transportadoras y otras máquinas, el mecanizado, el ensamblaje y el embalaje. Del mismo modo, la aplicación de materiales de encapsulado, amortiguación de vibraciones, blindaje, adhesión y sellado suele ejecutarse en una célula de trabajo robotizada de seis ejes. En este caso, los efectores finales robóticos complementados con cambiadores de herramientas automatizados proporcionan capacidades multitarea para que cada célula de trabajo sea lo más útil posible; los cambios EoAT suelen ser rápidos para satisfacer los elevados requisitos de tasa de producción de la industria de semiconductores. Por ejemplo, un robot puede emplear un EoAT para recoger y colocar artículos en un accesorio. A continuación (tras un rápido cambio de EoAT), podría aplicar adhesivo y prensar juntas las mitades de receptáculo de un producto final. Un tercer EoAT podría cargar artículos acabados en una cinta transportadora de salida o en una carcasa.

Figura 6: Los efectores finales robóticos pueden adoptar la forma de puntas de soldador para automatizar el ensamblaje de subcomponentes en placas de circuito impreso. (Fuente de la imagen: Dreamstime)

Figura 6: Los efectores finales robóticos pueden adoptar la forma de puntas de soldador para automatizar el ensamblaje de subcomponentes en placas de circuito impreso. (Fuente de la imagen: Dreamstime)

Robótica SCARA en la fabricación de dispositivos electrónicos

Durante décadas, los SCARA se han mantenido como el estándar de oro para las tareas de procesamiento, manipulación y ensamblaje de obleas de semiconductores, entre las que se incluyen:

- Deposición y grabado

- Tratamiento térmico

- Tratamiento de retículas

- Ensamble de placas de circuito impreso

- Prueba y metrología

Después de todo, los SCARA ofrecen altas velocidades a lo largo de su alcance cilíndrico de 360°, a menudo capaces de ejecutar tareas de pick-and-place (tomar y colocar) mucho más rápido (y a veces con mayor precisión) que las soluciones comparables de seis ejes y cartesianas. Más concretamente, algunos SCARA típicos del sector ofrecen una repetibilidad de ±20 μm en los grados de libertad lineales (DOF) y de ±0.01° en el eje angular, así como opciones de accionamiento directo para el transporte suave de obleas finas y relativamente frágiles. Aunque la carga útil de muchos SCARA puede limitarse a 10 kg o menos, esto no suele ser un problema en las aplicaciones de semiconductores, aunque sí en el campo relacionado de la producción de paneles solares.

Figura 7: Los robots SCARA ejecutan tareas de manipulación y procesamiento de obleas con rapidez y precisión. (Fuente de la imagen: Dreamstime)

Figura 7: Los robots SCARA ejecutan tareas de manipulación y procesamiento de obleas con rapidez y precisión. (Fuente de la imagen: Dreamstime)

Los SCARA se adaptan bien a los transportadores utilizados en las estaciones de procesamiento de semiconductores, así como a los carruseles de obleas (también denominados mesas giratorias) diseñados para facilitar la adición de componentes o funciones a varias placas de circuitos a la vez.

Robótica de seis ejes en la fabricación de productos electrónicos

Los robots articulados industriales disponen de múltiples articulaciones giratorias para manipular objetos a través de dos a 10 DOF. El formato de robot articulado más común es el robot de seis ejes. Los procesos de semiconductores que requieren entornos de sala blanca se benefician de robots de seis ejes con la potencia nominal adecuada y compactos para consumir menos energía y menos espacio en la sala blanca. Abundan las variaciones para ofrecer la velocidad y precisión necesarias para la manipulación y el ensamblaje de alta tasa de producción. Los servomotores que accionan las articulaciones de los robots son similares a los de otros tipos de robots, pero los robots de seis ejes suelen combinar estos motores con engranajes de ondas extensométricas o cicloidales.

Al igual que los SCARA, los robots de seis ejes también combinan bien con las cintas transportadoras utilizadas en las estaciones de procesamiento de semiconductores.

Figura 8: Este robot articulado de seis ejes está disponible en modelos para sala blanca ISO 5 (clase 100). (Fuente de la imagen: Denso Robotics)

Figura 8: Este robot articulado de seis ejes está disponible en modelos para sala blanca ISO 5 (clase 100). (Fuente de la imagen: Denso Robotics)

El principal punto fuerte de los robots de seis ejes es su destreza y su gran volumen de trabajo para un tamaño de conjunto de articulación determinado, ya estén instalados en una base de suelo o invertidos desde el techo. Por ejemplo, un brazo de seis ejes de 600 mm de altura cuando está plegado podría alcanzar los 650 mm en todas las direcciones, con la capacidad de barrer cada articulación de 120° a 360° de forma rápida y simultánea para mover ágilmente cargas electrónicas de unos pocos gramos a varios kilogramos o más. Los encóderes absolutos en cada articulación y la conexión en red basada en Ethernet proporcionan retroalimentación de movimiento y conectividad para PLC, PC o controles de robot dedicados y software adaptable tanto para comandar como para mejorar los procesos a lo largo del tiempo. Estos controles incluyen la integración de sofisticados efectores finales, por ejemplo, pinzas para manipular con seguridad componentes electrónicos pequeños y frágiles.

Los robots de seis ejes destacan en la alimentación de máquinas y el embalaje de productos electrónicos. Además de ensamblar las propias placas, los robots pueden fijar los componentes electrónicos en las carcasas metálicas o de plástico de los productos finales y realizar también las conexiones eléctricas necesarias. Algunos robots de seis ejes también pueden realizar tareas de kitting, encajado y paletizado de productos electrónicos acabados.

Robótica cartesiana en la fabricación de productos electrónicos

Los robots cartesianos, basados en pilas modulares de ejes lineales, ayudan a satisfacer la necesidad de la industria de semiconductores de mantener las condiciones de sala blanca en muchos procesos. Su escalabilidad casi ilimitada significa que los desplazamientos pueden abarcar desde unos pocos centímetros hasta más de 30 metros. La repetibilidad cartesiana del robot puede mantenerse dentro de ±10 μm en DOF lineales con una repetibilidad angular comparable de los efectores finales, así como opciones de rotación a lineal y accionamiento directo para un transporte especialmente suave de las obleas. Son habituales velocidades de hasta seis metros por segundo.

Figura 9: Los robots cartesianos ejecutan tareas de fabricación de semiconductores totalmente automatizadas. Observe los motores lineales que proporcionan un accionamiento directo de alta precisión en el eje crítico. (Fuente de la imagen: Dreamstime)

Figura 9: Los robots cartesianos ejecutan tareas de fabricación de semiconductores totalmente automatizadas. Observe los motores lineales que proporcionan un accionamiento directo de alta precisión en el eje crítico. (Fuente de la imagen: Dreamstime)

La maquinaria cartesiana suele ejecutar tareas de automatización específicas, ya que su cinemática tiende a ser menos flexible y reconfigurable que la de otros tipos de robots. Sin embargo, la precisión es excepcional... especialmente cuando los controles utilizan retroalimentación y generan comandos para una capacidad de respuesta de milisegundos. Este movimiento es clave para la fabricación automatizada de placas, el recorte y pulido de superficies y las rutinas de ensamblaje exhaustivas.

Las estaciones robóticas cartesianas son también la mejor opción para productos electrónicos de gran formato, como pantallas planas y paneles solares.

Ejemplo específico de aplicación de la robótica cartesiana

Considere la robótica cartesiana en la fabricación y ensamblaje de placas de circuito impreso (PCB) con la máxima automatización. La robótica cartesiana maniobra efectores finales sobre las placas o adopta la forma de mesas cartesianas que mueven las placas de circuito impreso al alcance de equipos de procesamiento fijos. Por ejemplo, estas mesas pueden mover placas a través de equipos de litografía para imprimir circuitos de cobre en un sustrato de silicio no conductor. Tras el proceso inicial de impresión de la placa de circuito impreso, el cobre que no forma parte de los circuitos del diseño se graba químicamente. Las máscaras de soldadura no conductoras aíslan las trazas y componentes adyacentes.

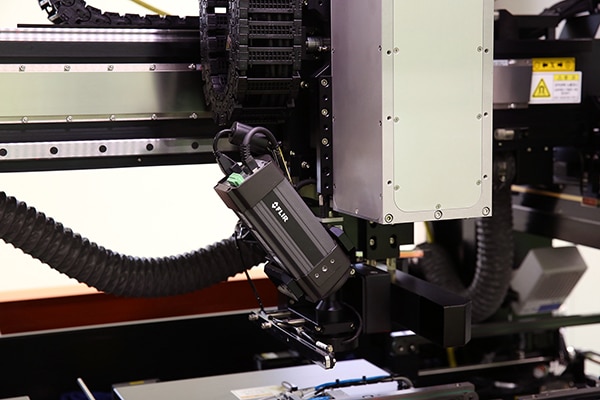

Figura 10: La robótica cartesiana puede equiparse con equipos de captura de imágenes (como esta cámara termográfica) para la termografía de placas de circuito impreso fabricadas con técnicas de unión asistida por láser. (Fuente de la imagen: Teledyne FLIR)

Figura 10: La robótica cartesiana puede equiparse con equipos de captura de imágenes (como esta cámara termográfica) para la termografía de placas de circuito impreso fabricadas con técnicas de unión asistida por láser. (Fuente de la imagen: Teledyne FLIR)

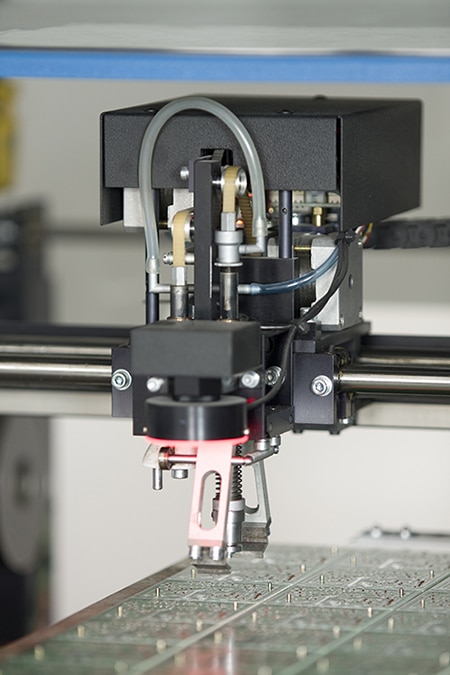

En muchas operaciones de ensamblaje de placas de circuito impreso, los robots cartesianos aceptan subcomponentes electrónicos en cintas de carrete o cintas de caja que se introducen en la célula de trabajo. (El cabezal de recogida y colocación del robot está diseñado para agarrar y colocar una gran variedad de estos subcomponentes). Los robots verifican el valor y la polaridad de cada subcomponente y, a continuación, fijan y sueldan los subcomponentes mediante fijaciones con orificios pasantes o tecnología de montaje en superficie (SMT). Los terminales de los subcomponentes con orificios pasantes se insertan en los orificios de la placa, se recortan y se sujetan y, a continuación, se sueldan a la parte posterior de la placa para obtener la máxima resistencia mecánica (aunque requieren rutinas de ensamblaje más complicadas). Por el contrario, los subcomponentes SMT aceptan rutinas de montaje y soldadura de gran volumen con la máxima automatización... por lo que ahora dominan muchos diseños de placas. Dicho esto, el montaje con orificios pasantes sigue siendo el más habitual para fijar grandes condensadores, transformadores y conectores a las placas.

Figuras 11a y 11b: Aquí se muestran cabezales de herramientas para fijar subcomponentes de tecnología de montaje en superficie (SMT) a una placa. (Fuente de la imagen: Dreamstime)

Figuras 11a y 11b: Aquí se muestran cabezales de herramientas para fijar subcomponentes de tecnología de montaje en superficie (SMT) a una placa. (Fuente de la imagen: Dreamstime)

En el caso de los componentes SMT, la pasta de soldadura se aplica previamente a la placa de circuito impreso antes del montaje de los componentes. A continuación, la soldadura de reflujo utiliza aire caliente para fundir la pasta de soldadura y formar las conexiones de SMT. La soldadura por reflujo es más común para los componentes con orificios pasantes; consiste en pasar la placa a través de una onda estacionaria formada en la superficie de un recipiente con soldadura fundida. Estas máquinas son costosas y más adecuadas para la fabricación de grandes volúmenes.

Figura 12: Las respuestas de los sistemas cartesianos se basan a menudo en la visión artificial. La enorme potencia de procesamiento integrada, los algoritmos avanzados y una FPGA permiten a las cámaras inteligentes HAWK (incluido el modelo que se muestra aquí) lograr una respuesta de disparo en tiempo real para la lectura de códigos, la verificación, la inspección y el guiado de 4,000 a 14,000 piezas por minuto. De hecho, esta cámara es una solución intermedia entre las cámaras complejas basadas en PC y las cámaras inteligentes industriales básicas. (Fuente de la imagen: Omron Automation & Safety)

Figura 12: Las respuestas de los sistemas cartesianos se basan a menudo en la visión artificial. La enorme potencia de procesamiento integrada, los algoritmos avanzados y una FPGA permiten a las cámaras inteligentes HAWK (incluido el modelo que se muestra aquí) lograr una respuesta de disparo en tiempo real para la lectura de códigos, la verificación, la inspección y el guiado de 4,000 a 14,000 piezas por minuto. De hecho, esta cámara es una solución intermedia entre las cámaras complejas basadas en PC y las cámaras inteligentes industriales básicas. (Fuente de la imagen: Omron Automation & Safety)

Motores y accionamientos típicos de la robótica cartesiana

La robótica cartesiana utiliza muchos de los mismos tipos de servomotores, engranajes de precisión y accionamientos electromecánicos que otras soluciones robóticas. Una advertencia es que los motores paso a paso de algunos diseños cartesianos que transportan semiconductores durante la producción no deben confundirse con las llamadas cámaras paso a paso, a veces llamadas simplemente steppers. Estos últimos son esenciales para los procesos de fotolitografía durante la fabricación de chips.

Del mismo modo que la robótica SCARA y, sobre todo, la de seis ejes han recurrido cada vez más a los motores de par de torsión de accionamiento directo, la robótica cartesiana (en diseños para servir a la industria de semiconductores) ha recurrido cada vez más a los motores lineales en los últimos años. Una gran variedad de bobinas de motor estándar y patentadas, posicionadores finales en miniatura, módulos de ajuste piezoeléctricos, subsistemas para vacío y salas limpias, rodamientos lineales, controles y otras innovaciones complementan estos accionamientos directos para ayudar a los sistemas cartesianos a generar movimientos ultrarrápidos ultrafinos.

Robótica colaborativa en la fabricación de productos electrónicos

Los robots colaborativos (cobots) han proliferado en la industria de semiconductores durante la última década. Si desea más información al respecto, consulte el blog de DigiKey.com, Easy Automation with Omron TM Collaborative Robots (Fácil automatización con los robots colaborativos de Omron TM). En la fabricación de semiconductores, los cobots de Omron y otros fabricantes pueden evitar la costosísima contaminación de las obleas al tender un puente entre las zonas de trabajo de protección de las obleas y las atendidas por el personal de la sala blanca. Las instalaciones de cobot de grado de producción de semiconductores también evitan la contaminación por partículas y desgasificación de lubricantes, al tiempo que complementan las operaciones manuales de colocación y soldadura.

Figura 13: Los robots de la serie HCR-5 cumplen las especificaciones ISO-2 para salas blancas. (Fuente de la imagen: Hanwha Corp./Momentum)

Figura 13: Los robots de la serie HCR-5 cumplen las especificaciones ISO-2 para salas blancas. (Fuente de la imagen: Hanwha Corp./Momentum)

Figura 14: Los robots colaborativos (cobots) de KUKA son el núcleo del diseño de esta sala blanca de procesamiento de obleas ISO3 de Infineon. (Fuente de la imagen: KUKA)

Figura 14: Los robots colaborativos (cobots) de KUKA son el núcleo del diseño de esta sala blanca de procesamiento de obleas ISO3 de Infineon. (Fuente de la imagen: KUKA)

Figura 15: Los cobots KUKA de esta sala blanca de Infineon fueron integrados, conectados en red y programados por especialistas en mecatrónica y automatización. (Fuente de la imagen: KUKA)

Figura 15: Los cobots KUKA de esta sala blanca de Infineon fueron integrados, conectados en red y programados por especialistas en mecatrónica y automatización. (Fuente de la imagen: KUKA)

Los cobots de la industria electrónica y de semiconductores deben tener una velocidad superior a la media, complementada con una dinámica y unos controles avanzados para evitar que las obleas finas y, por tanto, delicadas, sufran sacudidas. De lo contrario, pueden formarse pequeñas grietas. Por supuesto, las roturas son mucho menos probables con cobots correctamente especificados que con mano de obra humana.

La soldadura automatizada con cobots también es adecuada cuando los componentes se ensamblan en placas especialmente finas y los efectos de la dilatación térmica del silicio son un problema. Cuando los cobots están destinados a realizar esta y otras tareas de ensamblaje, suele ser lógico integrar en el EoAT equipos de termografía u otros de inspección de placas. Esto acelera las tareas de detección de errores para obtener mayores rendimientos y garantizar la calidad... a menudo con un costo relativamente bajo.

Conclusión:

La robótica industrial puede proporcionar una automatización asequible y flexible de la producción de semiconductores y productos electrónicos. Los retos técnicos son la necesidad de cumplir los requisitos de una sala blanca, una alta tasa de producción y una manipulación cuidadosa de piezas muy caras. Aun así, el hardware robótico actual, así como el software de simulación y programación robótica, han simplificado el dimensionamiento y la selección de soluciones robóticas para salas blancas.

Para complicar las cosas, los detalles cada vez más precisos de unos componentes electrónicos cada vez más miniaturizados exigen procesos de ensamblaje robotizados. La robótica ha respondido a este reto con motores, conexiones mecánicas, controles y redes que permiten capacidades cada vez más avanzadas. Las tecnologías complementarias, como la visión artificial y las redes industriales en tiempo real, también han aportado nuevas capacidades a la robótica para manipular, procesar y ensamblar grandes volúmenes de producción de semiconductores.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.