Tecnología de automatización de vanguardia: El viaje sostenible

2023-06-27

Sensores conectados, robótica, accionamientos adaptables: los conceptos avanzados de automatización son clave para una producción que ahorre energía y recursos. Para los integradores de sistemas y los operadores de plantas, constituyen una poderosa palanca para optimizar sus infraestructuras y procesos en términos de sostenibilidad.

(Fuente de la imagen: AzmanJaka vía Getty Images)

(Fuente de la imagen: AzmanJaka vía Getty Images)

La demanda de energía, el uso de materias primas y, sobre todo en las áreas metropolitanas, el tamaño del terreno necesario son los factores más críticos de la producción industrial. Por un lado, determinan la eficiencia económica de fábricas y plantas; por otro, son cruciales para un funcionamiento sostenible.

En muchas regiones del mundo se están haciendo enormes esfuerzos para limitar el uso de combustibles fósiles convencionales y sustituirlos por alternativas renovables. Los éxitos conseguidos hasta la fecha son considerables gracias al compromiso de la política, la industria y el sector privado. En Alemania, por ejemplo, que aspira a convertir las renovables en la fuente de energía predominante en el marco de su revolución energética, su participación en el consumo total de energía alcanzó el año pasado un valor ligeramente superior al 48%. Según la Agencia Federal de la Red, la industria manufacturera representa más de una cuarta parte del consumo energético; su cuota de demanda de electricidad también es comparable. La producción y la transformación de productos químicos y metales son los principales sectores.

Estas y otras muchas industrias manufactureras, como la ingeniería eléctrica y mecánica o la producción alimentaria, se ven impulsadas por los avances en la automatización de fábricas y procesos. Además de optimizar la productividad y los costos, la atención se centra cada vez más en parámetros que redundan en una mayor sostenibilidad de los productos y procesos: En el contexto de la digitalización y a través del concepto de Industria 4.0, apuntan cada vez más a la eficiencia energética, el uso económico de los recursos, la evitación de residuos y la menor huella de carbono posible.

Optimizar para la sostenibilidad

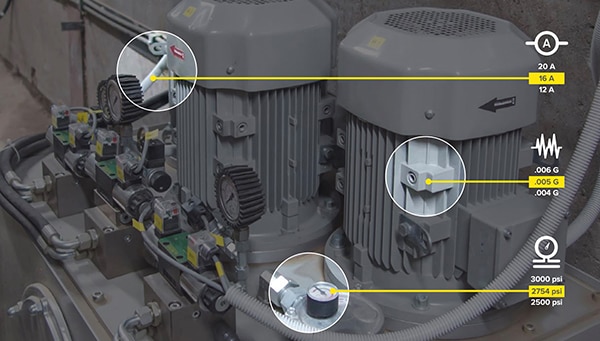

La tecnología de automatización ofrece una serie de enfoques que los integradores de sistemas de ingeniería mecánica y de plantas, así como las empresas de fabricación, pueden utilizar para aprovechar la optimización de sus infraestructuras, plantas y procesos en términos de sostenibilidad. El uso exhaustivo de sensores y su integración en el Internet de las cosas industrial (IIoT) abre aquí un amplio rango de posibilidades mediante la supervisión continua del consumo energético, los parámetros medioambientales o los inventarios. Con la ayuda de sensores conectados, las empresas manufactureras pueden, por ejemplo, seguir el transporte de mercancías en tiempo real, controlar los niveles de llenado o registrar datos sobre el estado de máquinas y herramientas en las cadenas de producción (Figura 1).

Figura 1: La captación y el análisis de los datos de estado de las máquinas encierra el potencial de unos procesos más sostenibles. (Fuente de la imagen: Banner Engineering)

Figura 1: La captación y el análisis de los datos de estado de las máquinas encierra el potencial de unos procesos más sostenibles. (Fuente de la imagen: Banner Engineering)

Un excelente ejemplo de familias de productos de sensores que apoyan holísticamente el enfoque IIoT de la producción es la cartera Snap Signal del proveedor estadounidense Banner Engineering. En general, el reto de los usuarios consiste en identificar primero los datos pertinentes y, en el siguiente paso, extraerlos de los equipos existentes. Si se detecta la necesidad de integrar tecnología de sensores adicional para medir otras variables, como la vibración y la temperatura en un accionamiento, esto no debería requerir ningún cambio en la arquitectura de control existente. También es importante estandarizar la comunicación y convertir todos los datos de sensores y control a un protocolo común. Para ello, la línea de productos Snap Signal (figura 2) ofrece sensores inteligentes, convertidores de señal, controladores, adaptadores de señal y módulos de comunicación inalámbrica, así como tecnología de conectividad por cable que permite a los ingenieros de automatización "enchufar y usar" para resolver estas tareas.

Figura 2: Apoyo al enfoque IIoT de la producción: sensores inteligentes, convertidores y controladores de la familia Snap Signal. (Fuente de la imagen: Banner Engineering)

Figura 2: Apoyo al enfoque IIoT de la producción: sensores inteligentes, convertidores y controladores de la familia Snap Signal. (Fuente de la imagen: Banner Engineering)

El tratamiento y análisis de estos datos de sensores -realizados de forma centralizada en una nube o directamente sobre el terreno- permite entonces formular conclusiones sobre el potencial de error y optimización de los procesos o la necesidad de mantenimiento. Así se reducen las pérdidas de energía y se minimiza el uso de recursos. Por otro lado, el mantenimiento predictivo permite planificar con antelación los trabajos de servicio y reducir así los tiempos de inactividad, lo que a su vez contribuye a evitar gastos adicionales en energía y materiales.

Tecnología de accionamiento de bajo consumo

En lo que respecta a la demanda energética de las plantas de producción, por ejemplo, la tecnología de accionamiento desempeña un papel fundamental. Los sistemas de accionamiento eficientes equipados con variadores de frecuencia (VFD) avanzados, por ejemplo, son capaces de adaptar con precisión las velocidades del motor a la demanda real de un sistema, lo que reduce considerablemente el consumo de energía, sobre todo en aplicaciones de carga variable. Las transmisiones regenerativas pueden reducir aún más el consumo captando y reutilizando la energía de frenado. Cada vez son más importantes en el curso de la modularización y flexibilización de las plantas de producción, que se considera uno de los componentes básicos de la Industria 4.0. En el concepto de fábrica modular, los vehículos de guiado automático (AGV) y los robots móviles de asistencia asumen funciones de apoyo, por ejemplo en la manipulación y el ensamblaje. El bajo peso y la recuperación son características esenciales en este caso, ya que no solo garantizan un uso económico de la energía y una huella ecológica reducida, sino también una gran autonomía para los AGV y los cobots.

El fabricante francés Schneider Electric aborda este segmento del mercado de la tecnología de accionamiento de alta eficiencia con su variador de frecuencia compacto Altivar ATV320. Es adecuado para controlar motores síncronos y asíncronos trifásicos en el segmento de potencia de 0.18 a 15 kW a velocidades variables. Según el Proveedor, combina la seguridad integrada con numerosas funciones listas para usar diseñadas para favorecer la eficacia de las aplicaciones. Entre ellas se incluyen la precisión del par de torsión y la velocidad a baja velocidad, la alta respuesta dinámica con control vectorial del flujo sin sensor y una gama de frecuencias ampliada para motores de alta velocidad. El ATV320 (figura 3) destaca especialmente por su mayor resistencia a las atmósferas contaminadas típicas de muchos procesos industriales, y cumple las especificaciones de los grados de protección IP20 e IP6x. El variador de frecuencia está diseñado para integrarse plenamente en diferentes arquitecturas de sistemas. Está equipado con conectores RJ45 para conectividad Modbus y CANopen integrada. Otras opciones de comunicación son Ethernet IP y Modbus TCP, Profinet, EtherCAT, DeviceNet y PowerLink.

Figura 3: Altivar VFD ATV 320 para controlar motores síncronos y asíncronos trifásicos a velocidad variable. (Fuente de la imagen: Schneider Electric)

Figura 3: Altivar VFD ATV 320 para controlar motores síncronos y asíncronos trifásicos a velocidad variable. (Fuente de la imagen: Schneider Electric)

Control más inteligente

En la búsqueda de un uso más sostenible de la energía y los recursos industriales, la optimización de la tecnología de control es una parte inevitable de la ecuación. Cuando se trata de recopilar, procesar y analizar datos de producción en plantas automatizadas, los controladores de borde de última generación desempeñan hoy un papel fundamental. Compactos, escalables y conectados a través de Ethernet industrial, estos dispositivos pueden utilizarse para implantar soluciones locales y basadas en la nube. Las funciones dedicadas al diagnóstico y la gestión energética ayudan a los ingenieros de automatización a analizar los procesos de fabricación, identificar cuellos de botella e iniciar medidas de optimización basadas en controladores industriales como el Simatic S7-1200. Los avanzados algoritmos de control, así como las funciones integradas de comunicación y seguridad, contribuyen decisivamente a la ejecución precisa de los procesos.

Figura 4: Ejecución eficiente de procesos basada en el análisis de datos de fabricación utilizando el controlador Siemens Basic, se pueden implementar soluciones tanto en la nube como locales. (Fuente de la imagen: Siemens)

Figura 4: Ejecución eficiente de procesos basada en el análisis de datos de fabricación utilizando el controlador Siemens Basic, se pueden implementar soluciones tanto en la nube como locales. (Fuente de la imagen: Siemens)

Eficaz por precisión

Pequeños, ágiles y extremadamente versátiles, con su diseño compacto y ligero y su tecnología de control inteligente, los robots tienen un impacto significativo en el uso sostenible de los recursos de producción. Los dispositivos resistentes y altamente adaptables de la familia Agilus del fabricante alemán KUKA son un ejemplo destacado de ello (Figura 5). Vienen con un suministro de energía integrado y en diversas variantes, algunas se ofrecen como robots para salas blancas, otras para aplicaciones críticas de higiene o entornos potencialmente explosivos. Diseñados para la colaboración humano-robot, los robots permiten procesos muy eficientes gracias a su control de movimientos muy preciso y de precisión repetitiva. Por ejemplo, son ideales para minimizar la necesidad de reajustes en los procesos de mecanizado, así como el nivel de rechazos.

Figura 5: KR Agilus en un proyecto de la Universidad de Reutlingen/Alemania. Aquí, los estudiantes trabajan con socios de la industria en el desarrollo de alternativas sostenibles a los cubiertos de plástico desechables. (Fuente de la imagen: KUKA Alemania)

Figura 5: KR Agilus en un proyecto de la Universidad de Reutlingen/Alemania. Aquí, los estudiantes trabajan con socios de la industria en el desarrollo de alternativas sostenibles a los cubiertos de plástico desechables. (Fuente de la imagen: KUKA Alemania)

El uso de estos asistentes compactos y variables también tiene sentido para las pequeñas y medianas empresas, como documenta el fabricante en varios casos de éxito [4]. Entre ellos figura un proyecto universitario en el que estudiantes de la Universidad de Reutlingen/Alemania investigan alternativas reutilizables a los cubiertos de plástico desechables. Cuentan con el apoyo del experto alemán en moldeo por inyección Gindele, así como de KUKA y su socio de sistemas Robomotion. Toda la manipulación en torno al moldeo por inyección está cubierta por una célula robotizada muy flexible, cuyo núcleo es un robot compacto Agilus equipado con una pinza impresa en 3D.

Según la ficha técnica, el robot de seis ejes KUKA Agilus KR6 R900-2 presenta un alcance máximo de 901 mm y una carga útil de 6.7 kg, y alcanza una repetibilidad de pose de ±0.02 mm conforme a la norma ISO 9283. Sus posibles usos abarcan desde la manipulación junto con otras máquinas, pasando por la tecnología de pruebas y mediciones, y la aplicación de adhesivos o sellantes, hasta el ensamblaje, la recogida y colocación, el embalaje y la puesta en servicio. El robot ocupa un espacio de 208 mm x 208 mm, pesa aproximadamente 54 kg, tiene protección IP56/67 y contra descarga electrostática (ESD), y es apto para montaje en suelo, techo, pared y ángulo.

Modelos digitales, materiales y mucho más

Más allá de los enfoques aquí mostrados, los ingenieros pueden aprovechar aún más el potencial de optimización aplicando materiales sostenibles, técnicas de economía circular y los últimos avances en el campo de la digitalización. El objetivo de la economía circular es evitar los residuos y materiales residuales y reciclar y reutilizar tantas materias primas, componentes y materiales de embalaje como sea posible. Sus principios pueden contribuir decisivamente a que las plantas automatizadas funcionen de forma más sostenible.

Los conceptos de gemelo digital y sombra digital son enfoques prometedores para identificar el potencial de optimización sin necesidad de realizar pruebas en máquinas o plantas reales con un elevado gasto de recursos. Gracias a la representación digital exhaustiva de productos, plantas o procesos reales -y de sus ciclos de vida-, se pueden iniciar medidas de mantenimiento o establecer correlaciones entre el desarrollo, la producción y todas las demás fases de la cadena de valor. Así, los ingenieros pueden simular al detalle el comportamiento, la funcionalidad y la calidad de objetos o procesos reales, y mejorar su sostenibilidad, por ejemplo, eliminando la necesidad de prototipos físicos.

Resumen

La automatización tiene grandes ventajas para la ingeniería de procesos y producción en términos de productividad y costos. Es, por tanto, un factor económico crucial. Pero más allá de esto, los conceptos y productos de automatización avanzada también son clave para mejorar la sostenibilidad de los procesos industriales. Desde el mantenimiento predictivo hasta la fábrica modular y la colaboración entre humanos y robots, este artículo, junto con una selección de ejemplos, da una idea de las múltiples posibilidades.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.