Control de los motores BLDC sin sensores a través de la fuerza contraelectromotriz

Colaboración de Electronic Products

2013-06-19

El motor CC sin escobillas (BLDC) es cada vez más popular porque, tal como lo indica su nombre, no necesita de las escobillas que tienden al desgaste que se utilizan en los motores tradicionales, ya que los reemplaza con un controlador electrónico que mejora la fiabilidad de la unidad. Además, un motor BLDC puede ser más pequeño y liviano que un motor de escobilla con la misma salida de potencia por lo que es ideal para aplicaciones donde el espacio es reducido.

Dado que no hay contacto mecánico o eléctrico entre el estator y el rotor del motor BLDC, se requieren arreglos alternativos para indicar las posiciones relativas de las piezas del componente para facilitar el control del motor. Los motores BLDC utilizan uno de los dos métodos para lograrlo, ya sea mediante sensores Hall o midiendo la fuerza contraelectromotriz.

En artículos anteriores se ha tratado el control basado en sensores de efecto Hall: Consulte, por ejemplo, el artículo de TechZone “Using Closed Loop Control in BLDC Systems” (Uso del control de bucle cerrado en sistemas BLDC); en este artículo se detalla el método alternativo de fuerza contraelectromotriz.

Al liberarse de los sensores,

un motor BLDC se desliga de los componentes sujetos al desgaste que conforman el conmutador mecánico de una unidad convencional (mejora la confiabilidad). Además, los motores BLDC ofrecen una relación de torsión alta/tamaño del motor, respuesta dinámica rápida y funcionamiento prácticamente silencioso.

Los motores BLDC están clasificados como dispositivos sincrónicos porque los campos magnéticos del estator y rotor rotan a la misma frecuencia. El estator compromete las láminas de acero, con ranuras axiales para alojar la misma cantidad de bobinados en la periferia interna. El rotor está construido de imanes permanentes con pares de polo N-S de dos a ocho.

El conmutador electrónico del motor BLDC energiza de manera secuencial las bobinas del estator generando un campo eléctrico giratorio que "arrastra" al rotor a su alrededor. Se logra una operación eficiente al garantizar que las bobinas están energizadas en el tiempo exacto.

Los sensores funcionan bien, pero agregan costos, aumentan la complejidad (debido al cableado adicional) y reducen la fiabilidad (debido en parte a los conectores del sensor que están sujetos a la contaminación producida por la suciedad y la humedad). El control sin sensores soluciona estos problemas.

Aprovechar los beneficios de la fuera contraelectromotriz

Los bobinados de un motor eléctrico funcionan como un generador cuando cortan a través de las líneas de campo magnético. Se genera un potencial en el bobinado medido en voltios y se denomina fuerza electromagnética (EMF). Conforme a la ley de Lenz, este EMF genera un segundo campo magnético opuesto al cambio original en el flujo magnético impulsando la rotación del motor. En términos simples, el EMF resiste el movimiento natural del motor y se denomina "fuerza contraelectromotriz. Para un motor dado del flujo magnético fijo y una cierta cantidad de bobinados, la magnitud del EMF es proporcional a la velocidad angular del rotor.

Los fabricantes de motores BLDC especifican un parámetro conocido como la constante de la fuerza contraelectromotriz que se puede usar para calcular la fuerza contraelectromotriz para una velocidad dada. El potencial en un bobinado se puede calcular al sustraer el valor de la fuerza contraelectromotriz del voltaje de suministro. Los motores están diseñados de manera que cuando funcionan a velocidad nominal, la diferencia de potencial entre la fuerza contraelectromotriz y el voltaje de suministro hará que el motor baje la corriente nominal y proporcione el par de torsión nominal.

Al impulsar el motor más allá de la velocidad nominal, aumenta la fuerza contraelectromotriz sustancialmente, disminuyendo la diferencia de potencial en los bobinados y, a su vez, reduciendo la corriente y disminuyendo el par de torsión. Al impulsar el motor más rápido, se generará una fuerza contraelectromotriz (más pérdidas del motor) que igualará exactamente al voltaje de suministro y en ese punto la corriente y el par de torsión serán igual a cero.

Dado que la fuerza contraelectromotriz disminuye el par de torsión del motor, que a veces se considera una desventaja, en el caso de los motores BLDC, los ingenieros han revertido la situación a su favor.

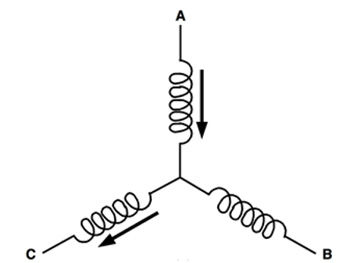

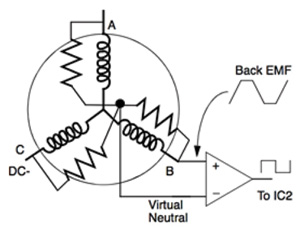

Cada etapa de la secuencia de conmutación para un motor BLDC trifásico se logra al energizar una de las bobinas de manera positiva, una segunda de manera negativa y la tercera se deja abierta. La figura 1 muestra un esquema simplificado de la primera secuencia de conmutación de seis etapas para un motor de ese tipo.

Un motor BLDC con sensores Hall utiliza la salida de los dispositivos, controlado por una MCU y operado a través de un controlador, para encender los transistores bipolares de compuerta aislada (IGBT) Los transistores se activan (y las bobinas se energizan) cuando la salida del sensor Hall cambia el estado.¹

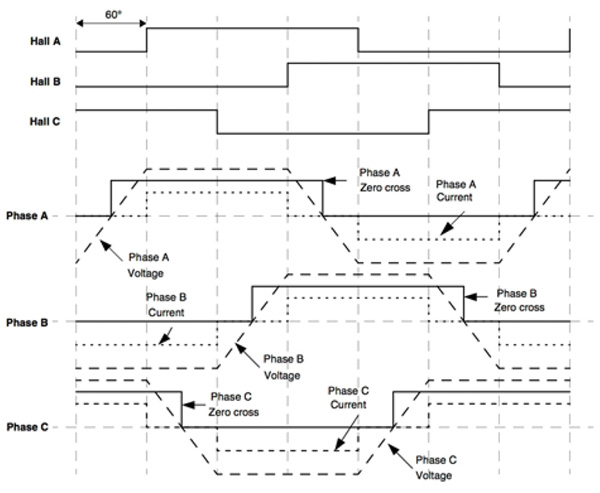

En la variante sin sensor del motor BLDC, no hay sensores de efecto Hall. A su vez, cuando el motor gira, la fuerza contraelectromotriz en las tres bobinas varía en una forma de onda trapezoidal (líneas de guiones) tal como se indica en la Figura 2. A modo de comparación, la misma figura también muestra las salidas de los sensores Hall de un motor configurado de manera similar.

Una combinación de todos los tres puntos de cruce cero para las bobinas se utiliza para determinar la secuencia de activación de la bobina. Tenga en cuenta que hay una diferencia de fase entre una salida de cambio del sensor Hall individual en un motor BLDC convencional y el punto de cruce cero de la fuerza contraelectromotriz para una bobina individual en una unidad sin sensores de 30 grados. En consecuencia, en un circuito de control del motor sin sensores, después de detectar el punto de cruce cero, un desfase de 30 grados en el firmware después de que se active la siguiente acción en la secuencia de excitación. En la figura 2, las líneas con guiones cortes indican la corriente en las bobinas.

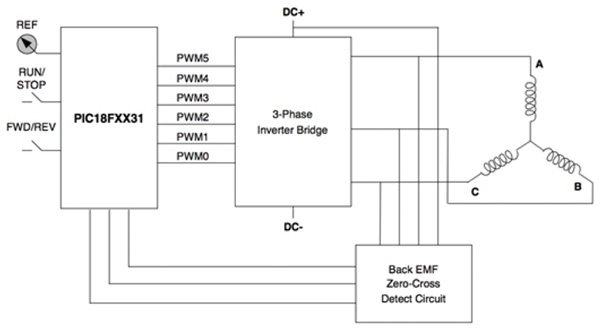

La figura 3 muestra un circuito de control para un motor BLDC trifásico sin sensores. En este caso, el circuito utiliza una MCU Microchip PIC18FXX31 de 8 bits de para generar que las salidas del ancho de pulso modulado (PWM) activen los IGBT o MOSFET en el puente del inversor trifásico. La MCU reacciona para alimentarse de un circuito de detección de cruce cero de la fuerza electromotriz.

Métodos para detectar la fuerza contraelectromotriz

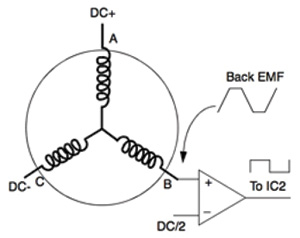

Existen distintas técnicas para medir la fuerza contraelectromotriz. Lo más simple es comparar la fuerza contraelectromotriz con la mitad del voltaje de bus de CC utilizando un comparador. La figura 4a muestra una esquema de un sistema de ese tipo. En este caso, el comparador se conecta a la bobina B, un sistema completo tendrá un comparador conectado a cada bobina. En la figura, la bobina A se activa de manera positiva, la bobina de manera negativa y la bobina C queda abierta. La fuerza contraelectromotriz aumenta y baja a medida que se implementa la secuencia de activación para esta fase.

El principal problema de este método de comparación simple es que es posible que las tres bobinas no tengan las mismas características por lo que resulten un cambio de fase positivo o negativa del punto de cruce cero actual. El motor es posible que continúe funcionando, pero debe de consumir corriente excesiva.

La solución es generar un punto neutral virtual tal como se indica en la Figura 4b al usar tres redes de resistencias conectadas en paralelo con las bobinas del motor. La fuerza contraelectromotriz se compara con el punto neutral virtual.

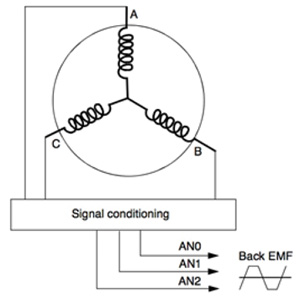

Un tercer método es emplear convertidores analógicos a digitales (ADC) (Figura 4c). Muchas MCU disponibles para el control del motor BLDC incluyen ADC de alta velocidad apropiados para este fin. Con este método, la fuerza contraelectromotriz se atenúa para que se pueda alimentar directamente el MCU. El ADC toma una muestra de la señal y luego la compara con un valor digital correspondiente al punto cero. Cuando los dos valores coinciden, la secuencia de activación de la bobina se indexa al siguiente paso. Esta técnica ofrece algunas ventajas, como el uso de filtros digitales para quitar componentes de conmutación de alta frecuencia de la señal de la fuerza contraelectromotriz.²

Existe una desventaja importante en el control del motor BLDC sin sensores; cuando el motor está fijo, no se genera fuerza contraelectromotriz, evitando que la MCU reciba información sobre la posición del estator y del rotor.

La solución es encender el motor en una configuración de bucle abierto al activar las bobinas en una secuencia predeterminada. Cuando el motor no pueda funcionar correctamente, comenzará a girar. De vez en cuando, la velocidad será adecuada para generar suficiente fuerza de contraelectromotriz para que el sistema de control cambie al funcionamiento del bucle cerrado normal (y eficiente).

Dado que la fuerza contraelectromotriz es proporciona a la velocidad de la rotación, es posible que los motores BLDC sin sensores no sean una buena elección en aplicaciones que requieren velocidades muy bajas. En este caso, es posible que los motores BLDC con sensores de efecto Hall sean una mejor opción para el trabajo.

Sistemas de control del motor BLDC sin sensores

Gracias a la creciente popularidad de los motores BLDC sin sensores, los proveedores de semiconductores han desarrollado chips especialmente diseñados para el trabajo de control y alimentación de dichas unidades. El sistema de control del motor generalmente cuenta con un MCU con un controlador IGBT o MOSFET.

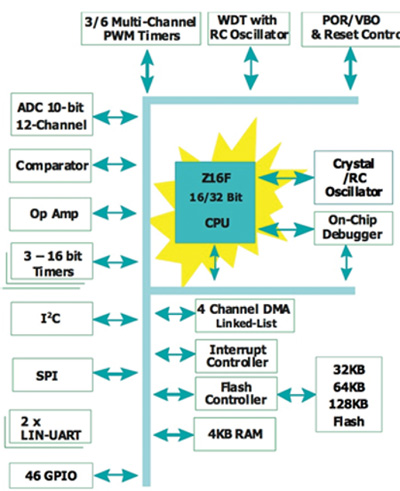

Existen varias MCU disponibles para el control del motor BLDC sin sensores que abarcan dispositivos simples de 8 bits y de bajo costo a dispositivos de 32 bits y 16 bits de mayor rendimiento; en todos estos casos los dispositivos utilizan la mínima cantidad de periféricos para impulsar el motor. Estos periféricos incluyen PWM trifásico, ADC y comparadores para la protección de sobrecorriente.³

Zilog ofrece la familia Z16FMC de MCU de 16 bits para un control del motor BLDC sin sensores. La empresa afirma que el trabajo necesita una MCU con respuesta de interrupción rápida para manejar las actualizaciones del PWM en tiempo real. El Z16FMC ofrece una interoperación automática entre el ADC y el temporizador y entre las salidas del comparador y del PWM. La figura 5 muestra un diagrama de bloque de la MCU de control del motor Zilog.

PIC18F2431 de Microchip también es una MCU popular para el control del motor BLDC sin sensores. El chip utiliza un procesador de 8 bits y se puede operar a velocidades de hasta 16 MIPS. Las variantes en la familia PIC18F incluyen un periférico PWM de control del motor trifásico con un máximo de ocho salidas y un ADC de 10 o 12 bits.

Para esta parte, Texas Instruments (TI) ofrece un kit de evaluación de control del motor para unidades BLDC trifásicas. Según la empresa, el DRV8312-C2-KIT (Figura 6) que se basa en el impulsor del motor PWM DRV8312 es un control orientado al campo (FOC) sin sensores y una plataforma de conmutación trapezoidal con y sin sensores que acelera el desarrollo para agilizar la comercialización en el mercado. Las aplicaciones incluyen motores sin escobillas sub 50 V y 7 A para accionar bombas médicas, compuertas, elevadores y bombas pequeñas así como robots y automatización industrial y de consumo.

Una multitud de aplicaciones

Los motores BLDC sin sensores son más simples y posiblemente más confiables que las unidades que utilizan sensores de efecto Hall, especialmente si se utiliza en un entorno sucio y húmedo. Los motores dependen de la medición de la fuerza contraelectromotriz para determinar las posiciones relativas del estator y el rotor para que la secuencia correcta de activación de la bobina se pueda implementar.

Una desventaja es que ninguna fuerza contraelectromotriz se genera cuando el motor está fijo por lo que el encendido se ve afectado por el funcionamiento en bucle abierto. En consecuencia, el motor puede demorar un poco en asentarse y funcionar correctamente. Una segunda desventaja es que la fuerza contraelectromotriz a baja velocidad es pequeña y difícil de medir por lo que puede resultar en una operación ineficiente. Se debería tener en cuenta el uso de los motores BLDC equipados con sensores en estas aplicaciones.

No obstante, para otras aplicaciones, los ingenieros pueden aprovechar los motores BLDC sin sensores compactos y potentes. Al usar chips de controlador de IGBT o MOSFET y MCU diseñados especialmente para el trabajo, se simplifica el proceso de diseño. El desarrollo se puede simplificar aún más al aprovechar los kits de evaluación de los principales proveedores que ofrecen circuitos de referencia para soluciones de motor BLDC sin sensores.

Referencias:

- “Brushless DC (BLDC) Motor Fundamentals,” Padmaraja Yedamale, nota de aplicación de Microchip Technology AN885, 2003.

- “Using the PIC18F2431 for Sensorless BLDC Motor Control,” Padmaraja Yedamale, Nota de aplicación de Microchip Technology AN970, 2005.

- “The Need for Autonomous Peripheral Interoperation in Sensorless BLDC Applications,” Dave Coulson, documento técnico de Zilog WP002003-0111, 2011.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.