Cableado de sensores para abordar la inducción, el acoplamiento electrostático y la conducción

Colaboración de Editores de DigiKey de América del Norte

2021-04-30

Cualquier cosa de naturaleza eléctrica que circule por el cable industrial y que no sea una señal es ruido: interferencia electromagnética (EMI) e interferencia de radiofrecuencia (RFI) de una u otra forma. Los componentes de automatización actuales se diseñan habitualmente para evitar este tipo de ruido protegiendo las señales del entorno electromagnético en el que se espera que funcionen los componentes. Pero evitar la degradación de la señal también requiere una cuidadosa integración de las máquinas automatizadas... lo que suele implicar una combinación de buenas prácticas de diseño y experiencia en conectividad eléctrica.

Figura 1: Los subcomponentes y subsistemas dedicados exclusivamente a la prevención de la EMI suelen adoptar la forma de circuitos de filtrado o componentes de bloqueo (apantallamiento), como el apantallamiento de cable de cobre estañado tubular que se muestra aquí. (Fuente de la imagen: Belden Inc.)

Figura 1: Los subcomponentes y subsistemas dedicados exclusivamente a la prevención de la EMI suelen adoptar la forma de circuitos de filtrado o componentes de bloqueo (apantallamiento), como el apantallamiento de cable de cobre estañado tubular que se muestra aquí. (Fuente de la imagen: Belden Inc.)

En este artículo, exploraremos los principales métodos de diseño para:

- Reducir la generación de EMI de los componentes internos y externos

- Aumentar la inmunidad (resistencia) de los componentes a la EMI

Los principales objetivos de diseño son minimizar las emisiones radiadas internamente para cada componente en un diseño, así como su susceptibilidad a las emisiones conducidas externamente. Para este último, la inmunidad inherente a las emisiones acopladas externamente debe proteger contra las señales electrónicas no deseadas transmitidas por conducción directa, inductancia o acoplamiento capacitivo.

Figura 2: Las láminas adhesivas absorbentes de EMI de la serie AB5000 de 3M contienen escamas metálicas para suprimir la EMI radiada de dispositivos móviles y equipos militares. Las láminas de la serie AB6000 incluyen capas aislantes, absorbentes, de blindaje y no conductoras para los diseños que necesitan tanto blindaje como absorción de EMI, incluyendo teléfonos móviles, sintonizadores y dispositivos médicos. Las láminas de la serie AB7000 destacan en los dispositivos electrónicos que requieren un control de la EMI y una mejora de la integridad de la señal de 50-MHz a 10-GHz. Las láminas reducen el ruido radiado de los circuitos integrados, así como la EMI y la diafonía dentro de la electrónica móvil y en los cables planos y flexibles. (Fuente de la imagen: 3M)

Figura 2: Las láminas adhesivas absorbentes de EMI de la serie AB5000 de 3M contienen escamas metálicas para suprimir la EMI radiada de dispositivos móviles y equipos militares. Las láminas de la serie AB6000 incluyen capas aislantes, absorbentes, de blindaje y no conductoras para los diseños que necesitan tanto blindaje como absorción de EMI, incluyendo teléfonos móviles, sintonizadores y dispositivos médicos. Las láminas de la serie AB7000 destacan en los dispositivos electrónicos que requieren un control de la EMI y una mejora de la integridad de la señal de 50-MHz a 10-GHz. Las láminas reducen el ruido radiado de los circuitos integrados, así como la EMI y la diafonía dentro de la electrónica móvil y en los cables planos y flexibles. (Fuente de la imagen: 3M)

Amenazas específicas a la calidad de la señal

La mayoría de los esfuerzos relacionados con el diseño de equipos de automatización industrial se centran en la especificación de componentes como actuadores y sensores. Pero consideremos esto último: Si los sensores son los oídos y los ojos de los sistemas automatizados, el cableado es el sistema nervioso que lleva las señales al cerebro (o al controlador de la máquina, por seguir con la analogía). Este cableado está expuesto a varias fuentes potenciales de interferencia que pueden comprometer las funciones de control del sistema.

Figura 3: Los componentes eléctricos, como los sensores y actuadores, se someten a pruebas rutinarias de compatibilidad electromagnética (EMC) y susceptibilidad, aunque a menudo se pasa por alto el papel del cableado y sus conectores en el mantenimiento y soporte de la compatibilidad electromagnética o EMC. Algunos conectores de cable aseguran mecánicamente y apantallan electromagnéticamente los extremos del cable y sirven como filtros EMI. Empleando la tecnología de condensadores planos, algunos son capaces de filtrar VHF, UHF, MF1, HF y otros rangos de EMI a través de C, CL, LC, L y varias topologías de pi. (Fuente de la imagen: Amphenol Industrial Operations)

Figura 3: Los componentes eléctricos, como los sensores y actuadores, se someten a pruebas rutinarias de compatibilidad electromagnética (EMC) y susceptibilidad, aunque a menudo se pasa por alto el papel del cableado y sus conectores en el mantenimiento y soporte de la compatibilidad electromagnética o EMC. Algunos conectores de cable aseguran mecánicamente y apantallan electromagnéticamente los extremos del cable y sirven como filtros EMI. Empleando la tecnología de condensadores planos, algunos son capaces de filtrar VHF, UHF, MF1, HF y otros rangos de EMI a través de C, CL, LC, L y varias topologías de pi. (Fuente de la imagen: Amphenol Industrial Operations)

Si un sensor, actuador u otro componente se basa en un principio inductivo, capacitivo o electromagnético para la detección y la generación de señales, cualquier placa de circuito impreso contenida en ese sistema requerirá probablemente un apantallamiento, así como amplios planos de tierra. Este último tema se trata en detalle en el artículo de DigiKey " Protección de RF: El arte y la ciencia de eliminar las interferencias. Además, la fuerza y la frecuencia de las posibles emisiones ambientales deben ser bien conocidas o, al menos, codificadas mediante una norma industrial en la fase inicial de diseño. Algunos ejemplos de rangos de interferencia comunes y esperados incluyen:

- 50 o 60 Hz: las frecuencias de línea de la energía eléctrica

- 4 a 16 kHz: como en la modulación de ancho de pulso (PWM) inducida por IGBT de los VFD para motores eléctricos

- 2.4 GHz: la banda industrial, científica y médica (ISM) para las comunicaciones inalámbricas.

Lea más sobre la generación de campos electromagnéticos por parte de motores, relés, solenoides y actuadores y el caso específico de la protección de los buses serie RS-485 de estas fuentes de EMI en el artículo de DigiKey Cómo proteger los buses RS-485 en entornos industriales. Otros fenómenos de interferencia son las sobretensiones, los transitorios rápidos y las descargas electrostáticas (como las producidas por la "electricidad estática" en el personal de la planta en entornos secos o que carecen de suelo antiestático), así como los rayos producidos por condiciones meteorológicas extremas cerca de la planta.

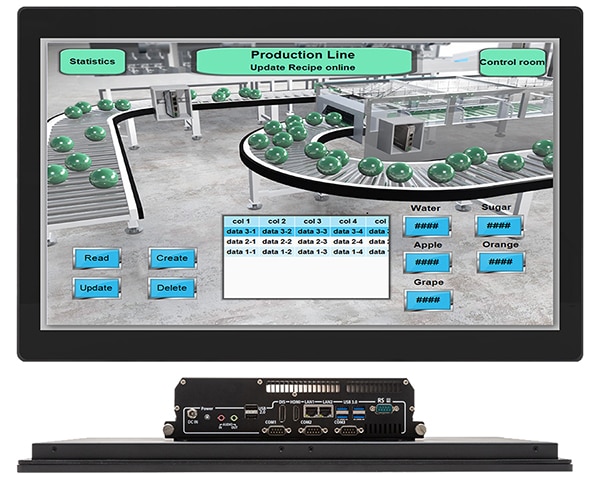

Figura 4: Este PC Panel PC1321BP tiene una pantalla táctil capacitiva HMI. La electrónica de control y la pantalla incluyen escudos y otros elementos para evitar la RFI conducida y radiada. (Fuente de la imagen: Maple Systems)

Figura 4: Este PC Panel PC1321BP tiene una pantalla táctil capacitiva HMI. La electrónica de control y la pantalla incluyen escudos y otros elementos para evitar la RFI conducida y radiada. (Fuente de la imagen: Maple Systems)

Consideremos la aplicación eléctricamente ruidosa de la soldadura por arco. La soldadura es conocida por producir ruido eléctrico de gran ancho de banda debido a:

- La alta energía (corriente) asociada al proceso de soldadura

- Variaciones de impedancia durante la soldadura

Por lo tanto, los equipos de soldadura industrial que funcionan cerca de cualquier línea eléctrica en una instalación (o incluso comparten la toma de tierra con otros equipos) pueden convertirse en una fuente significativa de EMI y acoplarse eléctricamente con otros dispositivos, incluso a cientos de metros de distancia. En este tipo de instalaciones deben incluirse equipos y accesorios especializados (especialmente cables) para evitar problemas de funcionamiento relacionados con la EMI.

Errores de especificación e instalación de dispositivos que hay que evitar

Una vez que un dispositivo está cableado al sistema automatizado más grande, puede mostrar comunicaciones o comportamientos que:

- Solo aparecen relacionados con el EMI

- En realidad están relacionados con el EMI

Los síntomas de los problemas de compatibilidad electromagnética pueden manifestarse como caídas de la señal, bajas relaciones señal/ruido, interferencias de la señal y bucles de control inestables.

Los sensores que generan señales analógicas son más susceptibles al ruido, por lo que a menudo se prefieren los dispositivos digitales comparables. Se trata de versiones de sensores que generan señales digitales PWM, de frecuencia o de salida en serie más impermeables a la EMI. Una advertencia en este sentido es que las altas frecuencias de conmutación de ciertas señales digitales pueden causar zumbidos (oscilaciones de tensión o corriente de salida) con un decaimiento exponencial en las transiciones. Este tipo de timbre suele solucionarse con un pequeño condensador de desacoplamiento o una resistencia de atenuación en el extremo del receptor del sistema de sensores.

Obtenga más información sobre la diferencia entre las señales de dispositivos analógicos y digitales en el módulo de aprendizaje Cable Matters de DigiKey .

Cuando están disponibles, se prefieren los sensores que pueden emitir una salida diferencial. Los sensores que funcionan en modo diferencial (con una señal A acompañada de su señal invertida A/) evitan eficazmente todo el ruido de modo común. Además, los cables de señal de par trenzado (cuando se instalan correctamente) registran el ruido inducido de forma idéntica en ambos cables para lograr un rechazo de ruido máximo.

En el lado de la señal del cable de un sensor, la baja capacitancia es fundamental para minimizar la susceptibilidad a la EMI. Otra ventaja es que las señales de baja capacidad que transportan datos basados en la frecuencia pueden mantener mejor la estabilidad de las señales del conductor de salida a medida que cambia la frecuencia de la señal. Por el contrario, un exceso de capacitancia puede provocar la caídade la señal y a veces reducir la salida total por debajo del umbral de detección. Este efecto intermitente suele ser bastante sutil, pero se puede diagnosticar fácilmente con un osciloscopio.

En un mundo perfecto, el cableado transmite señales de potencia limpias y valores de referencia a los sensores y actuadores de potencia. A continuación, devuelve al controlador del sistema las señales de estado de los sensores y actuadores perfectamente limpias. Por simple que parezca, los cables conectados a los sensores o actuadores son una parte importante y vulnerable del circuito eléctrico, y una zona primaria de mayor susceptibilidad a la EMI. Esto se debe a que, en determinadas circunstancias, pueden comportarse como antenas largas.

Consejo de diseño: tenga en cuenta la pérdida de potencia causada por los tramos de cable especialmente largos -los que superan los 500 pies-, sobre todo si los conductores de potencia son de calibre 22 o menores y la corriente es de 500 mW o más por dispositivo.

Otro consejo para la correcta conexión de los sensores: Comprenda y conecte cuidadosamente los conductores del lado de la alimentación del cable... una conexión que suele darse por supuesta. Para muchos sensores y actuadores, esta conexión de alimentación proporciona una referencia de 5 a 28 V para conducir las señales que finalmente se devuelven al controlador. Los dos conductores del lado de alimentación del cable suelen llamarse potencia y puesta a tierra. Esto no es estrictamente correcto y (si estas etiquetas informan el enfoque de la instalación) puede conducir a problemas de interferencia. Más correctamente, la puesta de tierra del lado de la alimentación de un sensor debería llamarse el común de la señal. Esto se debe a que el retorno de la fuente de alimentación termina en la referencia interna de la fuente de alimentación... y no en la puesta a tierra del sistema. En este caso, la puesta a tierra verdadera suele estar ligada a:

- La carcasa del armario mural o

- Conducto de cableado trazable a una toma de tierra física

Esta puesta a tierra puede estar a menudo a un potencial diferente del común de la señal. Esto significa que si el retorno de la señal se conecta directamente a tierra, la corriente puede fluir a través de la línea común de la señal y crear un bucle de tierra, captando ruidos no deseados.

Por supuesto, un cable totalmente apantallado puede mejorar aún más la integridad del lado de la energía de un diseño. Esa protección se deja comúnmente a flote (desconectado) para que sirva de jaula de Faraday y limite la potencia inducible en las líneas eléctricas. Pero a veces, la EMI es lo suficientemente importante como para necesitar algo más que un simple blindaje. En este caso, una solución es conectar el drenaje de la pantalla a la toma de tierra del armario o del conducto, que sirve como vía de fuga para cualquier exceso de energía en la pantalla a tierra. Rara vez es aconsejable conectar este tipo de apantallamiento en ambos extremos, ya que el extremo del equipo del cable suele estar a un potencial diferente al del extremo de alimentación, lo que significa que los apantallamientos conectados en ambos extremos pueden experimentar un exceso de flujo de corriente. Esto es más problemático durante las tormentas eléctricas, cuando el potencial de la tierra puede variar mucho al golpear el suelo cerca de la planta. En los casos en los que se construye un conjunto de cables en la empresa, se debe tener cuidado para garantizar que la protección atraviesa todo el cable y se conecta al cuerpo del conector, lo que garantiza la integridad de las propiedades de la protección Faraday de extremo a extremo.

Una última nota sobre el mantenimiento de la calidad de la señal de retroalimentación automatizada: Con el paso del tiempo, los sistemas automatizados suelen ser objeto de actualizaciones y mejoras. Por lo general, eso implica la adición de dispositivos para capacidades más complejas y sofisticadas. El riesgo es conectar un número excesivo de dispositivos a una única fuente de alimentación existente... ya que eso puede provocar a su vez caídas de tensión y pérdida de señales. Esto aparece como un problema intermitente y parece una caída de la señal debido a una interferencia destructiva. Las fuentes de alimentación sobrecargadas son bastante comunes, así que durante cualquier actualización, asegúrese de verificar que las fuentes de alimentación existentes pueden manejar la carga cuando todos los dispositivos están activos.

Conclusión:

Unos planteamientos de diseño minuciosos y reflexivos pueden dar lugar a un funcionamiento sólido del dispositivo, adecuado para entornos de automatización industrial. La advertencia es que la correcta instalación de los sensores y actuadores exige una cuidadosa atención a los esquemas de conexión y la prevención de la degradación de la calidad de la señal por la EMI. Realizar las conexiones finales con cables y conectores de alta calidad puede garantizar una navegación fluida desde el principio y durante toda la vida útil de la maquinaria automatizada.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.