Acelerar el desarrollo de la aplicación industrial de IOT - Parte 2: Implementación rápida de los sensores de IOT

Colaboración de Editores de DigiKey de América del Norte

2020-03-11

Nota del editor: Los proyectos de desarrollo de aplicaciones integradas se retrasan a menudo mientras los desarrolladores esperan la disponibilidad de las implementaciones de hardware de los nuevos dispositivos. El desarrollo de aplicaciones de la Internet de las Cosas (IIoT) se enfrenta a un cuello de botella similar, a la espera de los datos de los sensores necesarios para aplicaciones como los sistemas de mantenimiento predictivo industrial o los sistemas de automatización de instalaciones basados en métodos de aprendizaje de máquinas. Esta serie de dos partes explora alternativas para proporcionar los primeros flujos de datos necesarios para acelerar el desarrollo de las aplicaciones del IIoT.En la primera parte se describió el uso de métodos de simulación para generar esas corrientes de datos. Aquí, en la segunda parte, se analizan las opciones para la creación rápida de prototipos de sistemas de sensores para la generación de datos.

Las aplicaciones de la Internet industrial de las cosas (IIoT) a gran escala dependen fundamentalmente del análisis y la respuesta a las corrientes de datos generados por las redes de sensores desplegadas en el entorno de destino. Si no se dispone de esas corrientes de datos en una fase temprana del desarrollo, las aplicaciones del IIoT pueden retrasarse o quedar por debajo de las expectativas de la empresa.

Aunque los métodos de simulación pueden atender a las necesidades de datos de muchas aplicaciones, otras podrían requerir datos que se ajusten con precisión al entorno del objetivo. En este caso, el nivel de esfuerzo necesario para obtener resultados de simulación eficaces puede ser poco práctico. En cambio, el uso de unidades de sensores y puertas de enlace de fácil acceso ofrece un camino potencialmente más fácil para la entrega rápida de datos. Diseñadas específicamente para entornos industriales, estas unidades admiten una amplia variedad de tipos de sensores y opciones de conectividad con poco esfuerzo por parte del usuario.

El segundo de una serie de dos partes sobre la aceleración del desarrollo de aplicaciones del IIoT, este artículo describe los múltiples tipos de sensores y puertas de enlace del IIoT preconfigurados disponibles para generar los datos necesarios para acelerar el desarrollo de aplicaciones del IIoT.

Las limitaciones de las simulaciones de datos del IIoT

Los datos de los sensores son fundamentales para las aplicaciones del IIoT, pero la plena implementación de esas aplicaciones depende de la disponibilidad inmediata tanto de los sistemas de sensores destinados a entregar esos datos como de los sistemas de software necesarios para transformar esos datos en información útil. Para algunas aplicaciones del IIoT, la simulación podría no proporcionar datos suficientemente útiles. Sin una atención cuidadosa a los parámetros de la simulación, los flujos de datos simulados podrían exhibir propiedades que sesgaran la aplicación hacia una envoltura operativa particular.

Por ejemplo, una simulación de datos configurada para ofrecer una temperatura aleatoria con una distribución uniforme en el rango de -40 °C a +125 °C podría sesgar la aplicación hacia temperaturas extremas fuera del rango ambiental real del entorno objetivo. Además, una simulación ingenua de este tipo también podría entregar fácilmente datos de temperatura que omitan docenas de grados de una época de medición a la siguiente. En una aplicación típica de IIoT, tales cambios radicales y poco realistas de temperatura podrían causar estragos en los circuitos de control de procesos y otros resultados de la aplicación.

La calidad de los datos y lo bien que representan las condiciones realistas son motivo de especial preocupación si se espera que la aplicación integre modelos de inferencia de aprendizaje automático. Los científicos de los datos entienden que los modelos de inferencia entrenados con datos pobres darán resultados igualmente pobres. Por consiguiente, el nivel de esfuerzo necesario para crear las simulaciones de datos eficaces que se requieren para estos modelos puede aumentar rápidamente.

Para la mayoría de los proyectos del IIoT, retrasar el desarrollo de la aplicación hasta que se implementen los sistemas de sensores simplemente no es una opción. De hecho, la espera de la implementación del sensor podría no ser factible cuando se espera que la ejecución de la aplicación informática revele la información necesaria o incluso la justificación para el despliegue completo. Por ejemplo, los científicos de datos podrían necesitar los resultados de complejos algoritmos para determinar si se necesitan datos de mayor resolución, mayores tasas de actualización o incluso diferentes tipos de datos de sensores para resolver las ambigüedades de los resultados u optimizar de otro modo la aplicación.

Por todas estas razones, las organizaciones podrían decidir a regañadientes que es preferible retrasar el desarrollo de la aplicación del IIoT que desarrollar una aplicación con datos simulados que no representan adecuadamente el proceso industrial y el entorno de destino. Afortunadamente, la creciente disponibilidad de sistemas de sensores IIoT preconstruidos y de los dispositivos de entrada asociados permite a las organizaciones desplegar rápidamente, como mínimo, el conjunto de sensores más crítico necesario para el desarrollo de aplicaciones.

Implementación rápida de la red de sensores

Los sensores del IIoT combinan sensores, procesadores e interfaces de conectividad en un paquete diseñado para soportar las tensiones de un entorno industrial típico. Además de los sensores individuales de temperatura, vibración, presión y humedad, los desarrolladores pueden encontrar disponibles unidades multisensoriales que empaquetan combinaciones de sensores requeridos para capacidades de aplicaciones específicas como el mantenimiento predictivo.

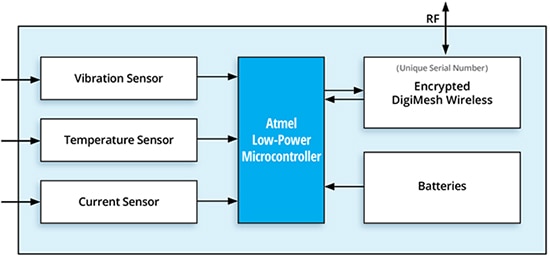

Los métodos de mantenimiento predictivo vigilan las características que sirven de indicadores de posibles fallos en el equipo. En los motores, por ejemplo, los cambios específicos en la frecuencia de vibración y la temperatura indican de manera fiable tipos muy específicos de fallos en los motores. Diseñados para capturar estos datos, los sensores del IIoT como el sensor de mantenimiento predictivo de los Dispositivos de Control Nacional (NCD) PR55-20A combina los sensores requeridos con un microcontrolador de baja potencia y la conectividad de la red de malla inalámbrica DigiMesh (Figura 1).

Figura 1: El sensor de mantenimiento predictivo NCD PR55-20A combina múltiples sensores con la conectividad de red de malla requerida para entregar datos a los nodos inalámbricos locales. (Fuente de la imagen: Dispositivos de Control Nacional)

Figura 1: El sensor de mantenimiento predictivo NCD PR55-20A combina múltiples sensores con la conectividad de red de malla requerida para entregar datos a los nodos inalámbricos locales. (Fuente de la imagen: Dispositivos de Control Nacional)

Para acelerar el desarrollo de las aplicaciones del IIoT, los desarrolladores pueden combinar fácilmente sensores especializados como el sensor de mantenimiento predictivo NCD con otros sensores como el sensor ambiental inalámbrico NCD PR49-24G que integra sensores de temperatura, humedad y gas en un paquete industrial alimentado por dos baterías AA.

Junto con una variedad de tipos de sensores específicos, los fabricantes de sensores del IIoT proporcionan unidades de puertas de enlace de comunicaciones preconstruidas, diseñadas para simplificar la integración de los sensores en redes conectadas localmente. De hecho, los desarrolladores pueden encontrar unidades de entrada disponibles que están preconfiguradas para conectarse con nubes comerciales específicas o que soportan los protocolos de comunicación comúnmente utilizados para conectarse con las plataformas de nubes de IoT.

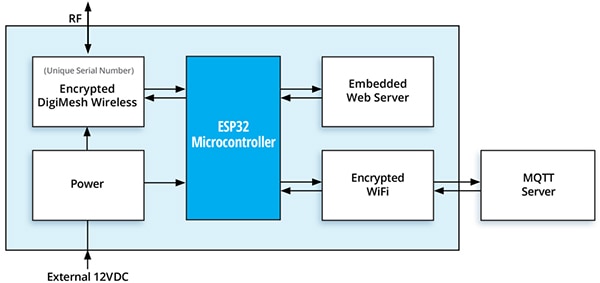

Para sus sensores inalámbricos DigiMesh, la serie de puertas de enlace NCD PR55-21 utiliza una conexión Wi-Fi para conectarse a servicios de nube específicos, incluyendo Microsoft Azure IoT (PR55-21_AZURE), Amazon Web Services IoT (PR55-21_AWS) o la plataforma Losant IoT (PR55-21_LOSANT). Además, su puerta de enlace PR55-21_MQTT soporta comunicaciones con cualquier host usando el protocolo de transporte de telemetría MQ (MQTT) del estándar ISO. Al igual que los otros miembros de la serie PR55-21, la puerta de enlace PR55-21_MQTT combina un microcontrolador industrial de baja potencia con subsistemas para la conectividad inalámbrica local DigiMesh y para una conexión de backhaul Wi-Fi cifrada a un servidor MQTT local o remoto (Figura 2).

Figura 2: La puerta de enlace NCD PR55-21_MQTT combina el soporte inalámbrico para una red local de malla DigiMesh y el intercambio de mensajes MQTT con un servidor a través de una conexión Wi-Fi. (Fuente de la imagen: Dispositivos de Control Nacional)

Figura 2: La puerta de enlace NCD PR55-21_MQTT combina el soporte inalámbrico para una red local de malla DigiMesh y el intercambio de mensajes MQTT con un servidor a través de una conexión Wi-Fi. (Fuente de la imagen: Dispositivos de Control Nacional)

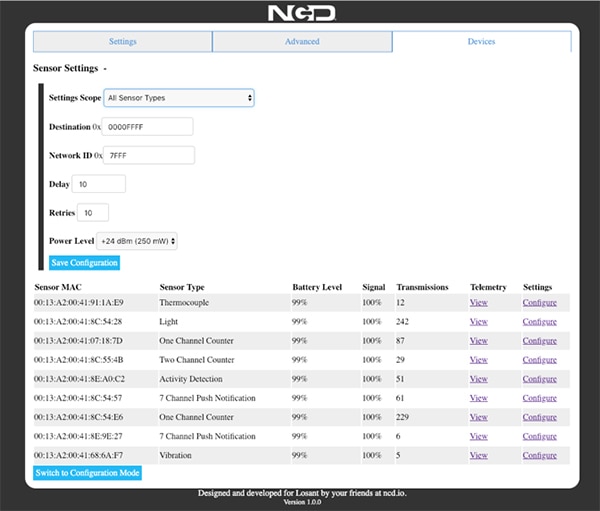

Los desarrolladores pueden configurar rápidamente la red local DigiMesh y la conexión Wi-Fi de MQTT usando una herramienta basada en un menú que se proporciona a través del servidor web incorporado en la puerta de enlace. Por ejemplo, la pantalla de un dispositivo muestra los dispositivos conectados a DigiMesh, así como la intensidad de su señal y su actividad, y proporciona un punto central para gestionar su configuración (Figura 3).

Figura 3: El servidor web integrado de la puerta de enlace NCD PR55-21_MQTT permite a los usuarios cambiar la configuración y examinar la actividad de los sensores conectados a la red local. (Fuente de la imagen: Dispositivos de Control Nacional)

Figura 3: El servidor web integrado de la puerta de enlace NCD PR55-21_MQTT permite a los usuarios cambiar la configuración y examinar la actividad de los sensores conectados a la red local. (Fuente de la imagen: Dispositivos de Control Nacional)

La red de malla DigiMesh ofrece un enfoque eficaz para ampliar el alcance efectivo de los transceptores de baja potencia que se requieren en los sistemas de sensores alimentados por baterías. Por supuesto, es solo una de las varias opciones de conectividad que probablemente se encuentran en los entornos industriales, y los fabricantes ofrecen combinaciones similares de sensores y puertas de enlace para muchas de ellas. Por ejemplo, la serie Sentrius RS1xx de Laird incluye sensores industriales diseñados para soportar la conectividad Bluetooth y LoRaWAN. La serie Sentrius RG1xx de la compañía comprende puertas de enlace complementarias diseñadas para apoyar los requisitos de frecuencia regional para la implementación de LoRaWAN. Además, las puertas de enlace son compatibles con la conectividad local Bluetooth y la conectividad Wi-Fi de Internet de retroconexión.

En algunas aplicaciones, las fuertes fuentes de interferencia electromagnética (IEM) pueden degradar la integridad de la señal en las comunicaciones inalámbricas. Para estas situaciones, la capacidad de separar la funcionalidad de los sensores y las comunicaciones puede ser una ventaja importante. Junto con sus propios sensores industriales inalámbricos, Banner Engineering ofrece sensores diseñados para conectarse a través de una interfaz serial RS-485 o de 1 cable a un nodo inalámbrico separado. Como resultado, los operadores pueden colocar el nodo de comunicaciones inalámbricas a cierta distancia de un sensor conectado a una fuerte fuente de EMI, como un motor de alta velocidad (Figura 4).

Figura 4: Para situaciones con una interferencia electromagnética significativa, como la medición de la vibración del motor, los desarrolladores pueden conectar un sensor de vibración de Banner Engineering montado en el motor con un nodo inalámbrico colocado a cierta distancia de la fuente de ruido. (Fuente de la imagen: Banner Engineering)

Figura 4: Para situaciones con una interferencia electromagnética significativa, como la medición de la vibración del motor, los desarrolladores pueden conectar un sensor de vibración de Banner Engineering montado en el motor con un nodo inalámbrico colocado a cierta distancia de la fuente de ruido. (Fuente de la imagen: Banner Engineering)

Soportando este tipo de configuración, el nodo inalámbrico DX80N9Q45VTP de Banner Engineering está diseñado para conectarse con el sensor de vibración y temperatura de 1 cable QM30VT1 de la compañía, mientras que el nodo inalámbrico DX80N9Q45TH se conecta con el sensor de temperatura y humedad de 1 cable M12FTH4Q. Para requisitos más amplios de interfaz de sensores, el DX80N9Q45U de la compañía sirve como nodo inalámbrico universal de 1 cable, y la serie de nodos inalámbricos DX80G9M6S de la compañía soporta conexiones de sensores RS-485 a redes multisalto.

Procesamiento local

Incluso con la rápida implementación de las redes de sensores del IIoT, los desarrolladores podrían tener que prever algún grado de procesamiento local para reducir el volumen de los datos o aliviar la carga de procesamiento de los recursos posteriores. De hecho, los sensores industriales avanzados como el sensor de vibración y temperatura Banner Engineering QM30VT2 permite a los usuarios dividir la frecuencia de vibración medida en hasta 20 bandas de frecuencia. Esta capacidad es particularmente importante en las aplicaciones de mantenimiento predictivo, en las que se sabe que los cambios dentro de bandas de frecuencia separadas indican tipos específicos de fallos.

Además del preprocesamiento de los sensores, puede darse el caso de que la implementación temprana de las redes de sensores imponga una serie de requisitos para el procesamiento local. Banner Engineer proporciona esta capacidad con su controlador DXM700 y su puerta de enlace. Midiendo solo 70 x 86 x 55 milímetros (mm), el DXM700 proporciona múltiples conexiones locales inalámbricas y por cable, así como un backhaul de Ethernet a los servidores centrales (Figura 5).

Figura 5: El controlador y la puerta de enlace DXM700 de Banner Engineering ofrece múltiples opciones de conectividad para la conexión local y de Internet, así como el apoyo al procesamiento local de ScriptBasic. (Fuente de la imagen: Banner Engineering)

Figura 5: El controlador y la puerta de enlace DXM700 de Banner Engineering ofrece múltiples opciones de conectividad para la conexión local y de Internet, así como el apoyo al procesamiento local de ScriptBasic. (Fuente de la imagen: Banner Engineering)

Al recibir datos de las redes de sensores locales, el controlador puede ejecutar programas escritos en ScriptBasic para examinar los datos de entrada, activar salidas basadas en los datos de entrada o realizar transformaciones simples de los datos. La documentación de Banner Engineering incluye muestras de ScriptBasic que ilustran acciones típicas como la respuesta a los cambios en los datos de los sensores (Listado 1).

Copia .

.

.

'Function to read the T/H sensor

FUNCTION GetTempHumidityData

LastValueTempC = TempC

LastValueHumidity = Humidity

Humidity =GETREG(SensorHumidity_reg, TH_SID, MBtype)

TempC = GETREG(SensorTempC_reg, TH_SID, MBtype)

IF Humidity > 65535 or TempC > 65535 THEN

PRINT "Read Error - humidity / temp reading...", Humidity," ",TempC,"\n\r"

END IF

WrErr = SETREG (Humidity_reg, Humidity, LocalRegSID, MBtype)

WrErr = SETREG (TempC_reg, TempC, LocalRegSID , MBtype)

FUNCTION StateMachine

'State machine definitions for the periodic reading of temp/humidity

' TH_State = 0 current state of the state machine

' TH_Idle= 0 initial state

' TH_Wait= 1 wait time between samples

' TH_Sample= 2 get samples from remote sensor

' TH_Error= 3 error state - unknown condition

LOCAL StartState

StartState = TH_State

WrErr = SETREG (SM_reg, TH_State, LocalRegSID, MBtype)

IF TH_State = TH_Idle THEN

StartTime = NOW

TH_State = TH_Wait

ELSEIF TH_State = TH_Wait THEN

IF NOW >= (StartTime + WaitTime) THEN

TH_State = TH_Sample

ELSE

TH_State = TH_Wait

END IF

ELSEIF TH_State = TH_Sample THEN

GetTempHumidityData

TH_State = TH_Idle

ELSE

TH_State = TH_Error

END IF

IF StartState <> TH_State THEN

PRINT "\r\n Time ",NOW," SM Started-> ",THState[StartState]," End->",THState[TH_State]," \r\n"

END IF

END FUNCTION

FUNCTION LED_driver

IF LastValueTempC < TempC THEN WrErr = SETREG (TempGoingUp_LED2_reg,1,DisplaySID, MBtype)

ELSE

WrErr = SETREG (TempGoingUp_LED2_reg,0,DisplaySID, MBtype)

END IF

IF LastValueTempC > TempC THEN WrErr = SETREG (TempGoingDown_LED3_reg,1,DisplaySID, MBtype)

ELSE

WrErr = SETREG (TempGoingDown_LED3_reg,0,DisplaySID, MBtype)

END IF

IF (Humidity > 65535 ) OR (TempC > 65535) THEN WrErr = SETREG (CommsError_LED4_reg,1,DisplaySID, MBtype)

ELSE

WrErr = SETREG (CommsError_LED4_reg,0,DisplaySID, MBtype)

END IF

IF GETREG(ScriptRunnning_LED1_reg, DisplaySID, MBtype) THEN

WrErr = SETREG (ScriptRunnning_LED1_reg,0,DisplaySID, MBtype)

ELSE

WrErr = SETREG (ScriptRunnning_LED1_reg,1,DisplaySID, MBtype)

END IF

END FUNCTION

‘Main program loop

BEGIN:

PRINT "Script Starting\r\n"

ITERATE:

'PRINT "\r\n Time = ",NOW," \r\n"

StateMachine

LED_driver

Sleep(1)

GOTO ITERATE

END

Lista 1: Este fragmento de ScriptBasic de Banner Engineering muestra cómo los desarrolladores pueden programar el DXM700 de Banner Engineering para responder localmente a los datos de los sensores, en este caso encendiendo y apagando los ledes en respuesta a los cambios en los datos de los sensores de temperatura y humedad. (Fuente del código: Banner Engineering)

Las puertas de enlace, como la serie MTCAP-Lxxx de Multi-Tech Systems, proporcionan una flexibilidad aún mayor para el procesamiento local. Diseñada para cumplir con diversos requisitos de conectividad, esta serie admite la conectividad local LoRaWAN en el lado del sensor, así como Ethernet y conectividad LTE de banda ancha opcional para los canales de retroceso. Para su entorno operativo, esta serie de puertas de enlace se basa en el sistema operativo de código abierto Multi-Tech Linux (mLinux). Como resultado, los desarrolladores pueden crear rutinas de software de procesamiento local utilizando un entorno de desarrollo familiar. Además, estos portales son compatibles con el Node-RED, lo que ofrece una opción de desarrollo de código bajo que es útil para aplicaciones impulsadas por eventos como el IIoT. Ver más sobre Node-RED más adelante en este artículo.

Prototipos rápidos de código bajo

La rápida implementación de redes de sensores físicos puede ayudar a acelerar el desarrollo de las aplicaciones del IIoT al proporcionar una fuente temprana de datos críticos mucho antes del diseño, desarrollo y puesta en marcha de las redes de sensores a gran escala. La implementación rápida puede tropezar si trae consigo importantes requisitos colaterales para el desarrollo de programas informáticos. Las unidades de sensores y puertas de enlace IIoT preconfiguradas descritas anteriormente evitarán en muchos casos esa situación, pero los requisitos de datos exclusivos que superen las capacidades de los sensores y puertas de enlace de acceso pueden traer consigo requisitos de software asociados.

Para satisfacer los requisitos de datos únicos, las plataformas de prototipos rápidos como Arduino y Raspberry Pi ofrecen una amplia gama de sensores y actuadores especializados como tableros adicionales. Al mezclar y combinar estos tableros adicionales, los desarrolladores pueden construir rápidamente un prototipo para cumplir virtualmente con cualquier requisito de datos de los sensores.

Para las aplicaciones de IoT, los fabricantes han facilitado la creación de prototipos de aplicaciones con el lanzamiento de placas multisensoriales diseñadas con la huella mínima y la capacidad funcional típicamente requerida en esas aplicaciones. Las tarjetas de desarrollo como el kit de evaluación RSL10-SENSE-GEVK de ON Semiconductor o el kit de desarrollo STEVAL-STLKT01V1 SensorTile de STMicroelectronics integran un procesador de alto rendimiento con una amplia gama de sensores que normalmente se requieren en los dispositivos vestibles y de IoT. Por ejemplo, el SensorTile combina un procesador STM32L4 de STMicroelectronics con un transceptor BLUENRG-MS de STMicroelectronics y un conjunto de sensores que incluye el sensor de presión de los sistemas microelectromecánicos (MEMS) LPS22HBTR de la empresa, la unidad de medición inercial (IMU) MEMS LSM6DSMTR con acelerómetro y giroscopio, y la brújula electrónica MEMS LSM303AGRTR con aceleración lineal y sensores magnéticos (Figura 6).

Figura 6: Basado en un procesador STMicroelectronics STM32L4, el STMicroelectronics SensorTile proporciona una plataforma de hardware flexible para la construcción de sistemas de sensores capaces de satisfacer requisitos únicos más allá de los que se admiten en los sistemas de sensores IIoT estándar. (Fuente de la imagen: STMicroelectronics)

Figura 6: Basado en un procesador STMicroelectronics STM32L4, el STMicroelectronics SensorTile proporciona una plataforma de hardware flexible para la construcción de sistemas de sensores capaces de satisfacer requisitos únicos más allá de los que se admiten en los sistemas de sensores IIoT estándar. (Fuente de la imagen: STMicroelectronics)

Un popular entorno de desarrollo de código bajo, Node-RED, permite a los desarrolladores programar estas placas y otros sistemas de hardware como los dispositivos NCD y las puertas de enlace Multi-Tech dibujando gráficos (flujos) que conectan elementos funcionales (nodos). Estos flujos corresponden a interacciones entre nodos que corresponden a capacidades funcionales específicas, incluyendo la lectura de datos de sensores, la realización de operaciones con los datos, la transferencia de los datos a otros elementos funcionales como las puertas de enlace de las nubes y la visualización de los datos (Figura 7).

Figura 7: El entorno de desarrollo Node-RED permite a los desarrolladores crear aplicaciones conectando nodos extraídos de un extenso repositorio de código abierto. (Fuente de la imagen: Dispositivos de Control Nacional)

Figura 7: El entorno de desarrollo Node-RED permite a los desarrolladores crear aplicaciones conectando nodos extraídos de un extenso repositorio de código abierto. (Fuente de la imagen: Dispositivos de Control Nacional)

Con más de 225,000 módulos disponibles en el repositorio de flujo Node-RED de código abierto, este entorno ofrece un rico ecosistema para el desarrollo de aplicaciones impulsadas por eventos como la adquisición de datos de sensores y la transferencia a la nube. Aunque Node-RED proporciona métodos para integrar los flujos resultantes en las aplicaciones de producción, su dependencia de Node.js podría no ser adecuada para algunas aplicaciones o entornos de producción.

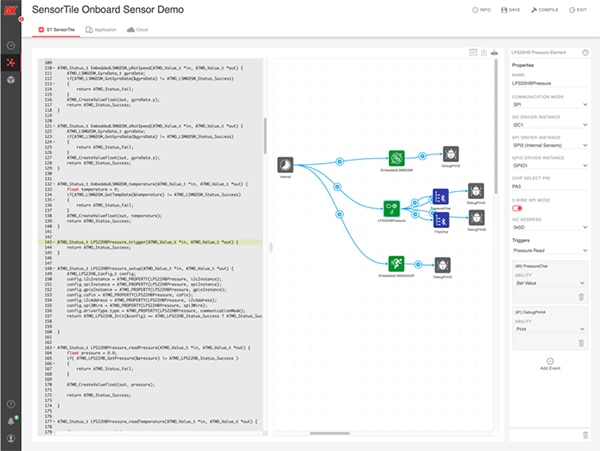

El DK IoT Studio de Digi-Key ofrece otro entorno de desarrollo de código bajo que elimina en gran medida la necesidad de desarrollo manual de software, mientras que sigue proporcionando el código fuente en lenguaje C. Con DK IoT Studio, los desarrolladores crean las capacidades funcionales requeridas dejando caer los componentes asociados con cada característica del SensorTile en el lienzo de DK IoT Studio (Figura 8).

Figura 8: El DK IoT Studio de Digi-Key genera automáticamente el código (lado izquierdo) de las aplicaciones creadas conectando los componentes funcionales colocados como iconos en el lienzo (centro) y modificando las características asociadas (lado derecho) según sea necesario. (Fuente de la imagen: Digi-Key/STMicroelectronics)

Figura 8: El DK IoT Studio de Digi-Key genera automáticamente el código (lado izquierdo) de las aplicaciones creadas conectando los componentes funcionales colocados como iconos en el lienzo (centro) y modificando las características asociadas (lado derecho) según sea necesario. (Fuente de la imagen: Digi-Key/STMicroelectronics)

Además del soporte para componentes de hardware específicos, este entorno proporciona componentes funcionales similares que representan la transferencia de datos a la nube o el funcionamiento de los recursos de la nube. Después de dibujar el gráfico que describe el flujo de datos y las operaciones, los desarrolladores pueden descargar el código generado para cargarlo en el SensorTile. Cuando se construyen prototipos típicos, este proceso requiere poco o ningún desarrollo de código adicional. Para más información sobre este flujo de desarrollo de prototipos rápidos, lea "Implementación rápida de un dispositivo de IoT multisensor certificado Bluetooth 5 alimentado por batería".

Conclusión

El desarrollo de aplicaciones de IIoT a gran escala depende fundamentalmente de la disponibilidad de datos que representen fielmente el entorno de destino. Como se ha visto en la Parte 1 de esta serie de dos partes, los métodos de simulación pueden abordar las necesidades de datos para muchas aplicaciones, mientras que otras pueden requerir datos que se ajusten con precisión al entorno del objetivo. En este caso, el nivel de esfuerzo necesario para obtener resultados de simulación eficaces puede ser poco práctico. En su lugar, las unidades de sensores y puertas de enlace fácilmente disponibles ofrecen una solución aún más simple para la entrega rápida de datos.

Como se muestra aquí en la Parte 2, estas unidades soportan una amplia variedad de tipos de sensores y opciones de conectividad con poco esfuerzo requerido por el usuario. Con estos productos, los desarrolladores pueden implementar rápidamente redes de sensores capaces de proporcionar los datos necesarios para acelerar el desarrollo de las aplicaciones del IIoT.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.